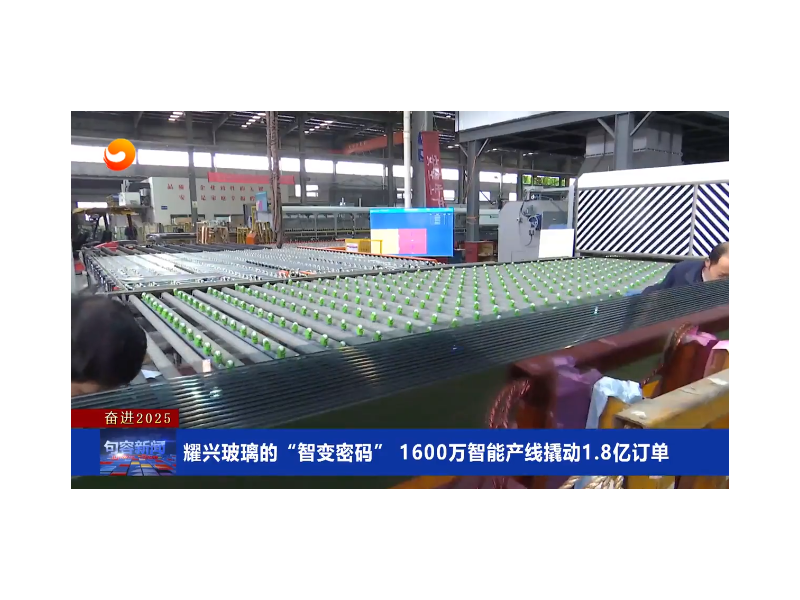

11月6日,記者走進位于兩江新區的福耀玻璃(重慶)有限公司生產廠房,偌大的車間內工人很少,從玻璃原料上片、搬運、磨邊,再到成品下線的生產全過程,全由一臺臺機械手臂自動完成。

該公司自動化工藝部負責人高錕說,由于玻璃產品易碎且面積大,以前一塊玻璃半成品最少需要3名工人搬運至生產線進行加工,產品極易跌落破損,碎渣還會傷人。

而現在,通過購置投用自動化上下片臺、自動傳輸平臺、自動切割機、磨邊自動轉向臺等整套智能化生產線,福耀玻璃進行“機器換人”后,不僅實現產品生產“零損耗”,還節約用工成本,提高了產品質量,一舉三得。

磨邊工劉超就是被“機器換人”替換下的工人之一,現在他的新工作是操作智能化管理系統,操控機械手臂對玻璃半成品進行自動上料、加工,對機械加工出來的產品進行質量把關。

“‘機器換人’并不是大規模裁員。”高錕說,上馬智能化生產線帶來新設備、新工藝的同時,也會隨之產生新的技術崗位。以前流水線上的工人通過技術培訓,即可轉到新崗位上。

最重要的是,通過引進智能化生產線,福耀玻璃生產工藝效率提高30%以上,企業現在最快只需10秒即可加工一片長1.2米、寬1米、厚1.5毫米的普通車用玻璃。以一個年產100萬套汽車玻璃的智能車間為例,可以在一條生產線上同步生產數十種不同類型的汽車玻璃,定購2000片大型汽車玻璃最快僅需1天即可交付。

福耀集團西南區總經理李良華表示,隨著智能及環保汽車加速發展,汽車產業鏈下游對智能汽車玻璃的市場需求正快速增加。為此,福耀集團在新材料、新工藝和加工設備研究方面也進行了同步規劃,企業70%以上的機械加工設備均實現自主研發生產,為產品注入了“智能因子”。比如,將玻璃高透光性與太陽熱輻射透過性結合在一起的鍍膜玻璃,以及針對汽車尾氣排放限制而推出的超薄輕量化汽車玻璃等新產品,先后讓“重慶造”福耀玻璃成功配套通用、克萊斯勒、長安福特、長城汽車等國內外知名車企。