3年投入6000多萬買設備 工作效率提高了60%左右

記者來到重慶福耀公司看到,總面積約63000平方米的鋼化車間被分為兩半,左邊是傳統生產線,右邊則是經過智能化改造的生產線。

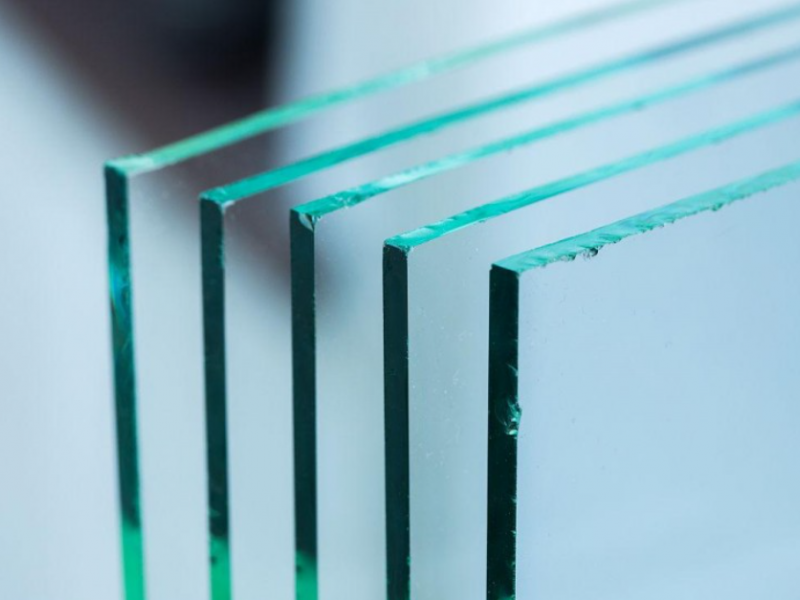

重慶福耀工裝科科長高錕告訴記者,以一塊鋼化玻璃為例,需要經過原材料入庫檢驗、預處理、印刷、鋼化、包裝等工藝流程,尤其是在印刷環節步驟復雜。在傳統模式下,工人勞動強度很大,而且安全系數不高,工傷率高。如今使用機械手,工人勞動強度大幅下降,安全性大大提高,員工也從搬東西的苦力轉型成了機械手操作員。

“3年前,我們廠里只有3臺機械手,最近幾年增加到了33臺,未來兩年還將再增加30臺左右。”高錕告訴記者,不僅是鋼化車間,其他車間也添置了自動化設備進行智能化改造。公司3年來在智能硬件方面投入6300多萬元,效果很明顯,工作效率提高了60%左右,能耗降低了三分之二左右。

七大系統打造智慧工廠 庫存下降了15%左右

據了解,重慶福耀公司從2015年開始“兩化(信息化和工業化)”融合,打造了以七大系統為主的智能化系統,主要包括:EPM(企業績效管理)、CRM(客戶關系管理)、PLM(產品全生命周期管理)、ERP(企業資源計劃)、SRM(供應商關系管理)、MES(制造執行系統)、BPM(業務流程管理)。

值得一提的是,通過制造執行系統MES項目,工廠通過生產布局和作業流程的優化,實施由機器人在內的自動化管理與生產設備智能化相結合。這一結合利用信息通信技術,實現人、設備、產品互聯,最終建成生產數據在線采集、實時反饋、自我管理的智慧工廠,極大地提高了工作效率。

福耀玻璃西南片區總經理李良華表示:“以前,我打電話給廠長,問他今天的任務完成沒,他就要打電話問車間主任,而現在我坐在辦公室就可以看到哪條線在生產什么品種、質量如何、效率如何。”他還表示,未來2年,公司會將信息全部打通,到時候,客戶的需求信息,不僅是重慶工廠可以實時了解,還會傳輸到全國各地的零部件供應商那里,可以極大地幫助整個產業鏈條上的企業降低庫存。

據李良華介紹,2015年,公司員工的人均銷售收入為72.5萬元,去年則達到了83.09萬元,提高了14.6%,同時庫存下降了15%左右。

被工信部評為“綠色工廠” 西南地區市場占有率超90%

福耀集團是全球規模最大的汽車玻璃專業供應商,主要產品包括隔音玻璃、夾絲加熱玻璃、憎水玻璃、鍍膜熱反射玻璃、熱吸收玻璃、HUD、全景天窗、調光玻璃、太陽能天窗等。其主要合作客戶包括賓利、奔馳、寶馬、奧迪、通用、豐田、大眾、福特、克萊斯勒等。

重慶福耀于2004年3月成立,2005年3月正式投產,主要產品為汽車安全玻璃,產品銷往西南地區8省1市,為長安、福特、力帆等車企供貨,年產夾層玻璃300萬PCS,鋼化玻璃2100萬PCS,注塑包邊400萬PCS,在西南地區市場占有率超過90%。

目前,福耀集團面向智能制造領域的“院士工作站”已正式掛牌,“面向汽車零部件行業的智能制造工廠建設項目”入選國家工信部的智能制造試點示范項目,“提升高附加值功能化汽車玻璃制造的智能工廠建設”入選國家工信部的智能制造綜合標準化與新模式應用項目。2017年,福耀集團旗下工廠獲工信部2017年第一批綠色制造示范名單“綠色工廠”,汽車安全玻璃被工信部評為全國第二批“制造業單項冠軍企業”。