福耀玻璃(重慶)有限公司智能化生產廠房。上游新聞記者甘俠義攝

一輛汽車從組裝到出廠,汽車玻璃是必不可少的。位于兩江新區翠寧路的福耀玻璃(重慶)有限公司,便是一家專門研發生產汽車玻璃的企業。自開啟向先進制造模式轉型以來,不僅企業的生產效率大幅提高,員工們在勞動強度下降的同時,收入也有了大變化。

工廠里的喧囂

從人聲變成了機械聲

福耀集團于1987年成立于福建福州,是全球規模最大的汽車玻璃專業供應商。2005年,福耀集團在重慶建廠投產,市場覆蓋西南地區。

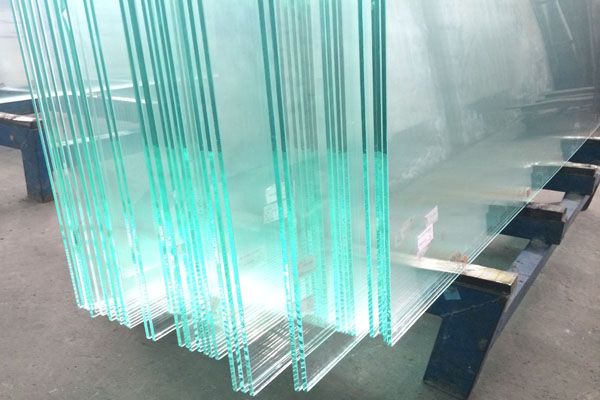

10月31日,重慶晨報記者走進這家企業。在偌大的工廠中,除了工作中發出機械聲的各種設備外,很少看見有工人們進出。

“以前是工人們的聲音蓋過了機械聲,現在工人數量減少了,智能化設備變多了。”福耀玻璃西南片區總經理李良華說,自從公司開始進行信息化和自動化融合以來,工廠發生了翻天覆地的變化。

2015年8月,福耀集團成立了智能化研究室,福耀玻璃(重慶)有限公司也在三年內投入6970萬元,對企業生產進行智能化改造。在生產模式上,推動大數據和智能制造,構建IT技術驅動業務流程的一體化協同平臺,建設高質量、低成本的生產體系。“這是一個長期的過程。”李良華說,智能制造并非一夜之間就可改變工廠,在自動化生產這一板塊而言,他們在廠房里投入機械手,就是一個循序漸進的過程。“從2015年的3臺,到今年的33臺,2020年還將增加30多臺。”同時,工廠的工人總數也從原來的1500余人下降至1300余人。

走進工廠內部,道路左側場地還在改造過程中,員工們需要用手動方式進行送料,最終讓機器完成汽車玻璃的制造。而在道路右側則是完全不同的景象——在每一道工序之間,僅有幾位技術員和質檢員在工作,整個送料過程全部由智能化的傳送設備完成。

智能化提升了產能

員工收入翻筋斗

機械手引入生產,讓企業的產能和良品率都有了極大提升。2005年重慶公司成立時就來到這里工作的陳明亮,真切感受到了智能化帶來的巨大變化。“最早的時候,要人工將加工完成了一個工序的玻璃搬下機器,就是‘下片工’。”陳明亮說,8小時工作時間里,他要搬運1000多塊玻璃,累得腰酸背痛。到了2015年,“下片工”這一工種消失了,全部交給了機械手。身為老員工的他并沒有因此失業,而是通過培訓學習,成為掌握三種設備操控的技術員,工資也從最初進廠時的1050元漲到了如今的7800元。

“在智能化改造之前,我們有五個崗位和五個工序都必須由人工操作。”李良華說,如今只有最后一個工序還需要手動完成,其他都已實現機械代勞,比如修邊和加后視鏡底座。

李良華介紹,修邊以前是工人使用刀片來修,這個很講究手藝,一不注意就可能把玻璃弄壞。現在通過機械手來修,就有了一個統一標準。而在玻璃上加后視鏡底座,也依靠機械手的精準定位,從打膠到加熱固定,全部一氣呵成。“通過自動化生產,減少了人的干預,生產效率提升了15-20%。”

車企有多少需求

他們足不出戶即可獲知

福耀集團結合信息技術和自動化的生產工廠,已走在全球同行業前列。以一個年產數百萬套汽車玻璃的車間為例,一個車間一年可生產上萬種不同的汽車玻璃,從下訂單開始,客戶訂購2000片汽車玻璃最快僅需1天時間即可完成。

“我們的信息化建設也已經與部分汽車品牌的客戶連通。”李良華說,通過智能化系統,車企當天要生產哪些型號的汽車,他們在20分鐘后就可在公司看到。根據客戶需求,他們可以立即開始相關型號汽車玻璃的生產與調配。“我們不用再專門去車企獲取信息,也為我們減少庫存提供了便利。”

目前,福耀集團正在穩步推進可實現數據統計、分析、評估、糾正的制造執行系統MES項目,工廠將通過生產布局和作業流程的優化,實施包括機器人在內的自動化管理與生產設備智能化相結合。這一結合,將利用信息通信技術,實現人、設備、產品互聯,最終建成生產數據在線采集、實時反饋、自我管理的智慧工廠。