將手動中空玻璃生產線上合片區的下片臺增加翻轉臺;在自動中空玻璃生產線增加機械手;通過技術改造降低水電消耗……日前,從重慶耀皮工程玻璃有限公司獲悉,今年以來,該公司持續加大科技創新和技改投入力度,全力打好玻璃去產能攻堅戰,上半年共加工玻璃近115.73萬平方米,實現銷售收入8053.88萬元、同比增長28%。

創新工藝一年節省20余萬元

近日,重慶耀皮工程玻璃有限公司一期廠房內,一派繁忙的景象:偌大的車間,燈火通明,機械轟鳴,手動中空玻璃生產線正在加緊生產。

“傳統的手動中空玻璃生產線需要11名工人一起手工操作,今年年初,我們公司通過科技攻關、工藝創新,把上海總部報廢的自動翻轉臺進行翻新使用,節約了采購費用15萬元,并把這個翻轉臺加裝在手動生產線下片位置。這樣一來,整個生產線僅需要7名工人就可操作完成,大大節省了人力。”重慶耀皮工程玻璃有限公司工程部經理裴輝給記者算了一筆細賬:按每個工人5000余元工資來算,采用新工藝后,單是增加翻轉臺這一項全年可節省成本20余萬元。

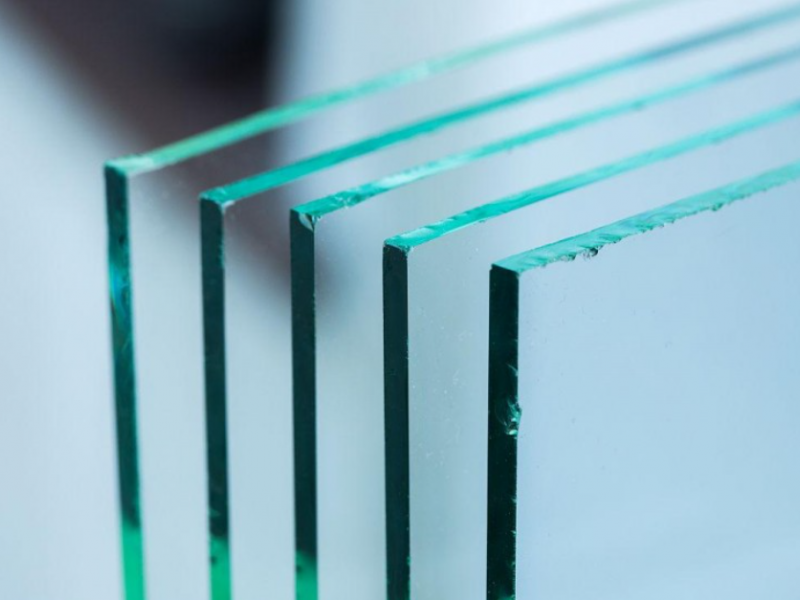

在另外的自動化中空生產線看到,一塊塊玻璃由機械手上片,經過傳送臺傳送到除膜區進行邊部除膜,再經由各個自動作業區檢驗、清洗、上框、合片、封膠等,成為中空玻璃后,產品下片再由機械手操作完成。裴輝介紹,以前一條自動化中空生產線每天至少需要4名工人進行上下片,使用機械手后,實現了自動化生產,同時大大降低人工勞動強度和安全風險,提高了產品產量和質量。

據了解,重慶耀皮工程玻璃有限公司,主要生產、銷售新型節能、環保建筑材料,面向中西部市場生產玻璃幕墻及其它玻璃深加工產品,是西南地區最大規模的玻璃深加工基地之一。目前,該公司共有32條生產線,包括9條中空生產線、5條鋼化生產線、1條彩釉生產線、8磨條邊生產線等。

技改突圍降本增效實現循環發展

除了工藝上的創新,重慶耀皮工程玻璃有限公司不斷加大投入,引進世界先進的節能型生產設備,推進產品升級和技術創新,實現了企業生產能力和經濟效益雙提升。

其中,該公司引進的德國全進口鍍膜設備,運用真空磁濺射方法在高品質浮法玻璃上鍍3層10—20納米的金屬銀,開發出了繼單銀、雙銀LOW-E之后更為高性能的三銀LOW-E玻璃,即“超級節能中空玻璃”。

“‘超級節能中空玻璃’是當今一款具備最佳隔熱保溫性能的綠色節能玻璃產品,獲得了國家專利,并在市場上得到了廣泛應用,為公司持續發展提供了技術保障和強大的競爭力。”裴輝介紹。

該公司還通過對水電等配套設備實施全面技術改造,每年節約成本70余萬元。“以前用自來水,費用高,浪費水資源,現在用地表水,每個月水費節省了1萬多元。此外,我們將一期項目所使用的金鹵燈,統一更換成了LED節能燈,降低電耗,一個月節省電費8萬余元。”裴輝說,配套設備技改后,加大了資源的循環利用,起到了更好的環保效果。

如今,正是這一項項技改,不僅提高了產品質量,還為公司創造了可觀的經濟效益,實現了循環發展。