3月27日,站在位于汽車零部件產業園的武漢長利新材料科技股份有限公司(前身“長利新材公司”,以下簡稱“長利新材”)內,天空中的煙囪看不到一絲煙氣,也沒有任何刺鼻氣味。偌大的生產車間只看到三三兩兩的員工,倒是生產線上的機械手臂不停地忙碌著,提醒著人們這其實是一家日產8萬重量箱的國內玻璃行業領先企業,年銷售收入逾20億元,已被列為湖北省、武漢市上市后備“金種子”企業。

經過20年的努力,長利新材不再是排放多、污染大的傳統玻璃廠,徹底實現了綠色生產。

■ 花費20年節能減排 長利新材從未停下腳步

20年來,長利新材節能減排的腳步一直沒有停息。2010年11月,公司二線窯爐煙氣除塵項目破土動工,并于次年投入使用;2012年1月,漢南三線、四線脫硫除塵設備安裝完工開始試運行,公司浮法一線脫硫除塵項目破土建設,5月投入運行。隨著 2015年新頒布的《中華人民共和國環境保護法》和行業新標準正式實施,張家灣、漢南兩個園區收到了環保不達標的“死亡請柬”,原來采用的脫硫除塵工藝設施不能滿足新的排放標準,但國內又沒有現成的經驗可以借鑒。

關鍵時刻,長利新材董事長、總經理易喬木又親率公司環保技術團隊,學習借鑒國內外先進技術,針對玻璃生產工藝,確立全新脫硫脫硝的工藝路線,通過兩年的不斷攻關,反復試錯,終于取得成功,闖過了環保生死關口,開辟了企業發展的綠色天地,其中許多創新技術獲得國家專利。

2018年,長利新材又分別在漢南、洪湖兩個園區花費8000余萬元興建了兩套環保設施備用系統和備用發電系統,這也意味著,即便兩個園區的環保設施有一天突然發生故障,備用系統會立即開始工作,確保沒有超標氣體排放。

“盡管到目前為止,備用系統還沒有被啟用過,但為了徹底實現企業綠色生產,長利新材不惜花費巨資。”易喬木說。

■ 站在第三個十年窗口

早日實現達到或超越國內國際先進企業

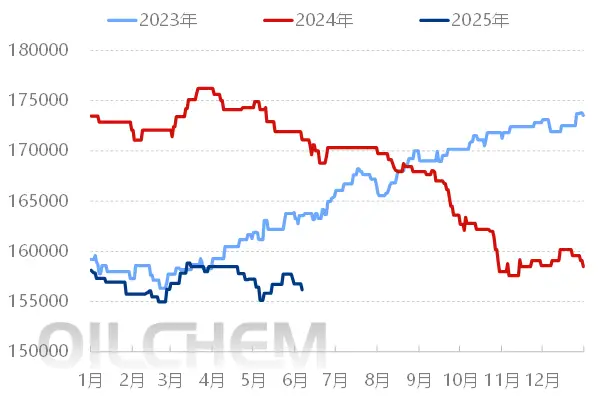

盡管20年來取得了驕人的成績,但在易喬木看來,20年快速成長除企業創新發展因素外,也依托于國家城市建設和房地產行業的帶動。未來發展只有依靠科技創新,優化產業結構,實現產業轉型升級,長利玻璃才能繼續揚帆遠行。

站在第三個十年窗口,長利新材將進一步加強與高校院所的技術合作,重視科技創新人才的培育引進,加大科技創新研發資金投入,共同搭建院士工作站等高水平的專業科研平臺,吸引國內一流的玻璃專家進行技術研發合作,形成科技創新的合力,為企業科技創新發展提供技術和人才支撐。

“將力爭再用10年時間,形成以優質傳統玻璃為基礎,以新材料高新技術玻璃為核心的產業格局,使長利新材在技術、規模、產業結構、產品品質上更具競爭力,早日實現達到或超越國內國際先進玻璃企業。”易喬木語氣堅定地表示。