昨天,被譽(yù)為中國工業(yè)“奧斯卡”的第五屆中國工業(yè)大獎在北京人民大會堂隆重揭曉。巨石集團(tuán)有限公司等12家企業(yè)榮獲最高獎項“中國工業(yè)大獎”,這也是我市首家獲得該項大獎的企業(yè),亦是我國玻璃纖維行業(yè)第一次獲得該項大獎。中國巨石股份有限公司總裁、巨石集團(tuán)有限公司董事長兼首席執(zhí)行官張毓強(qiáng)現(xiàn)場領(lǐng)獎,并作為典型企業(yè)代表上臺發(fā)言。

中國工業(yè)大獎是經(jīng)國務(wù)院批準(zhǔn)設(shè)立的我國工業(yè)領(lǐng)域最高獎項,被譽(yù)為中國工業(yè)的"奧斯卡",旨在表彰堅持科學(xué)發(fā)展觀、走中國特色新型工業(yè)化道路,代表我國工業(yè)化的方向、道路和精神,代表工業(yè)發(fā)展最高水平,對增強(qiáng)綜合國力、推動國民經(jīng)濟(jì)發(fā)展做出重大貢獻(xiàn)的工業(yè)企業(yè)和項目,以樹立一批優(yōu)秀標(biāo)桿企業(yè)和項目,并帶動形成一大批具有核心競爭力的企業(yè)。每兩年評選、表彰一次。中國工業(yè)大獎從技術(shù)、質(zhì)量、品牌、管理、安全生產(chǎn)等多角度對企業(yè)進(jìn)行綜合評估,此前全國共有32家企業(yè)獲企業(yè)類“中國工業(yè)大獎”殊榮。

巨石集團(tuán)創(chuàng)建于1993年,通過創(chuàng)新驅(qū)動,從技術(shù)引進(jìn)到消化吸收,從消化吸收到自主創(chuàng)新,逐步突破國外的技術(shù)壟斷,建立起具有自主知識產(chǎn)權(quán)的技術(shù)優(yōu)勢,抱負(fù)工業(yè)強(qiáng)基、產(chǎn)業(yè)強(qiáng)國的夢想,成長為全球玻璃纖維行業(yè)的領(lǐng)軍企業(yè)。經(jīng)過25年的發(fā)展,巨石集團(tuán)為我國乃至世界復(fù)合材料行業(yè)的成本降低、質(zhì)量提升、應(yīng)用領(lǐng)域拓寬、使用周期延長做出了較大貢獻(xiàn),曾獲國家科技進(jìn)步獎、首批制造業(yè)單項冠軍企業(yè)、智能制造試點示范、綠色制造系統(tǒng)集成、國家知識產(chǎn)權(quán)示范企業(yè)、重點高新技術(shù)企業(yè)、國家資源節(jié)約型和環(huán)境友好型試點企業(yè)等榮譽(yù)。

巨石能夠從中國萬千工業(yè)企業(yè)中脫脫穎而出,摘得“中國工業(yè)大獎”的桂冠,得益于堅持工業(yè)強(qiáng)基的戰(zhàn)略方向,得益于堅持創(chuàng)新驅(qū)動的發(fā)展理念,得益于實施智能制造、綠色制造的發(fā)展道路,最終實現(xiàn)產(chǎn)銷全球的戰(zhàn)略目標(biāo)。

工業(yè)強(qiáng)基夯實產(chǎn)業(yè)基礎(chǔ)

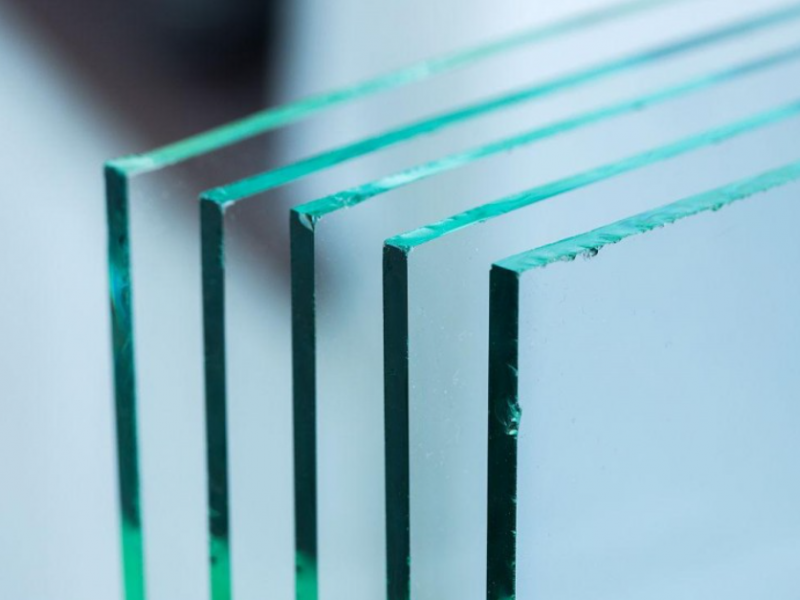

俗話說,兵馬未動,糧草先行;同樣,工業(yè)發(fā)展,材料先行。人們常把材料比作是工業(yè)的糧食,是制造業(yè)的基石,材料工業(yè)對國民經(jīng)濟(jì)發(fā)展的重要作用可見一斑。玻璃纖維是一種新型無機(jī)非金屬材料,它能替代鋼材、木材、石材、鋁材等傳統(tǒng)材料,是國家戰(zhàn)略性新興產(chǎn)業(yè)之一。作為工業(yè)強(qiáng)基工程的關(guān)鍵基礎(chǔ)材料,玻纖復(fù)合材料以其靈活的可設(shè)計性、高強(qiáng)度、輕量化、耐腐蝕等特點,廣泛應(yīng)用于國防軍工、航空航天、交通運輸、節(jié)能環(huán)保、電子電器等領(lǐng)域。玻璃纖維不僅支起了大飛機(jī)、問鼎“天宮”劍指蒼穹、護(hù)航“蛟龍”探潛深海,除了這些“高精尖”“高大上”的領(lǐng)域之外,還有接地氣貼近民生的領(lǐng)域,跨行業(yè)的產(chǎn)業(yè)組合為復(fù)合材料的應(yīng)用開拓了更廣闊的發(fā)展空間。

如果沒有玻璃纖維這種基礎(chǔ)性原材料做支撐,我國就無法實現(xiàn)從制造業(yè)大國到制造業(yè)強(qiáng)國的轉(zhuǎn)型。如果沒有玻璃纖維,就像水泥缺少了鋼筋,新材料就沒有了骨架,人們的工業(yè)生產(chǎn)和人類生活也將受到嚴(yán)重影響。

巨石目前的玻纖總產(chǎn)能超160萬噸,占世界總產(chǎn)能的約22%,中國玻纖總產(chǎn)能的約40%,產(chǎn)能規(guī)模居世界第一。巨石成立25年來,不斷引領(lǐng)中國玻纖工業(yè)的規(guī)模增長和技術(shù)進(jìn)步,從1993年巨石成立到今天,中國的玻纖總產(chǎn)能增長了30倍,產(chǎn)品性能提升了50%,生產(chǎn)成本下降了50%,終端產(chǎn)品從約5000種拓寬到目前的約50000種,中國市場年玻纖使用量從15萬噸增加到300萬噸。中國玻纖工業(yè)擺脫了對國外的依賴,滿足了國民經(jīng)濟(jì)發(fā)展日益增長的需求,我國也成為全球最大的玻纖制造國和出口國,全球產(chǎn)量占比從7%提升至58%,建立起全球化的產(chǎn)業(yè)競爭優(yōu)勢。中國巨石已然成為了全球玻纖行業(yè)的領(lǐng)頭羊,中國民族工業(yè)的驕傲。

創(chuàng)新驅(qū)動助推企業(yè)高質(zhì)發(fā)展

中國玻纖工業(yè)發(fā)展將近60年,實現(xiàn)了從無到有,從小到大,從跟跑、并跑到領(lǐng)跑世界玻纖工業(yè)的過程。玻璃纖維1938年誕生于美國,50年代,中國從國外引進(jìn)玻璃纖維生產(chǎn)技術(shù),我國最初的生產(chǎn)方式非常落后,與當(dāng)時國際最先進(jìn)的生產(chǎn)技術(shù)相比,可以說相差十萬八千里,落后了大約50年左右。

窯爐技術(shù)、玻璃配方技術(shù)和浸潤劑配方技術(shù)是玻纖行業(yè)的核心技術(shù)。巨石人堅持自主創(chuàng)新、超越引領(lǐng),在一次又一次敢為人先的實踐中,實現(xiàn)了一次又一次的突破,為中國玻纖民族工業(yè)的發(fā)展做出了積極貢獻(xiàn)。如今,巨石在玻璃配方技術(shù)、規(guī)模化生產(chǎn)技術(shù)及裝備、綠色制造技術(shù)這三個方面擁有自主知識產(chǎn)權(quán)核心技術(shù),達(dá)到世界領(lǐng)先水平。不僅如此,巨石具備了全套技術(shù)輸出能力,先后在埃及、美國建廠,可以說,自主知識產(chǎn)權(quán)核心技術(shù)的掌握為巨石全球化戰(zhàn)略奠定了堅實的技術(shù)基礎(chǔ)。

在窯爐技術(shù)方面,巨石實現(xiàn)了“三個第一”。1993年巨石成立,巨石人敢于挑戰(zhàn),善于嘗試,成功建成了第一座中國人自己設(shè)計的池窯,實現(xiàn)了中國玻纖工業(yè)歷史上零的突破,與發(fā)達(dá)國家之間的差距縮短到30年左右;2005年,巨石人自主建成了世界上第一條十萬噸池窯生產(chǎn)線,技術(shù)水平趕超世界;2018年,巨石建成了全球唯一、規(guī)模最大的第一條十五萬噸智能生產(chǎn)線,全面引領(lǐng)世界玻纖工業(yè)的發(fā)展。

在玻璃配方和浸潤劑配方方面,巨石已全面超越國際同行。從1938年玻璃纖維誕生到2008年,國內(nèi)玻纖企業(yè)仍然采用行業(yè)誕生時用的E玻璃配方,而國外玻璃配方已經(jīng)過幾輪改進(jìn),浸潤劑也依靠從國外購買,產(chǎn)品開發(fā)慢、原料進(jìn)口受制于人,核心話語權(quán)都在別人手上。早在2005年,公司已著手玻璃配方研發(fā),直到2008年,成功研發(fā)出了E6配方。如今,E6玻璃配方各項性能與國際巨頭的玻璃配方比肩,這個配方是中國玻纖企業(yè)中第一個獲得美國發(fā)明專利授權(quán)的配方,打破了美國在該技術(shù)上壟斷了70年的行業(yè)格局。如今,巨石已打出系列組合拳,研發(fā)出E7、E8等一系列玻璃配方,單在玻璃配方方面,就已經(jīng)在全球申請了200多個發(fā)明專利。此外,掌握浸潤劑技術(shù),就掌握了玻纖產(chǎn)品研發(fā)的主動權(quán),才能做出更有特色、更符合客戶要求的產(chǎn)品。目前巨石已經(jīng)擁有有效專利556件,其中發(fā)明專利115項,包括國外發(fā)明專利14項,保有量居國內(nèi)行業(yè)第一,構(gòu)建了核心技術(shù)專利池,以發(fā)明專利和國際專利為重點,近二年共申請國際發(fā)明專利近200件,取得授權(quán)14件。有了玻璃研究和浸潤劑研究的基礎(chǔ)研究作支撐,巨石產(chǎn)品在多個“硬性”指標(biāo)上,已全面趕超國際同行。

巨石依靠持續(xù)不斷的技術(shù)創(chuàng)新和精細(xì)管理,不斷追趕世界先進(jìn)水平,逐步從跟跑、到并跑、再到領(lǐng)跑,成為全球玻纖行業(yè)的單項冠軍。由巨石自主研發(fā)的高性能玻璃纖維,無論是產(chǎn)品質(zhì)量還是制造技術(shù),都達(dá)到了國際領(lǐng)先水平,在汽車輕量化、風(fēng)電領(lǐng)域的銷售比重均達(dá)到20%,中高端產(chǎn)品比例達(dá)80%。在巨石的引領(lǐng)下,中國玻纖工業(yè)也呈現(xiàn)迅猛發(fā)展態(tài)勢,如今中國已成為全球玻纖第一生產(chǎn)大國、使用大國和出口大國。

智能制造引領(lǐng)產(chǎn)業(yè)轉(zhuǎn)型升級

智能制造是我國兩化深度融合的主攻方向,也是重塑巨石新優(yōu)勢、實現(xiàn)轉(zhuǎn)型升級、搶占產(chǎn)業(yè)發(fā)展制高點的必然選擇。巨石確立了“創(chuàng)新引領(lǐng)智能制造,為復(fù)合材料發(fā)展作貢獻(xiàn)”的新使命,全力推進(jìn)玻纖生產(chǎn)智能化變革,用國際視野和先進(jìn)技術(shù)推進(jìn)行業(yè)轉(zhuǎn)型升級,致力于創(chuàng)造更高效、智能的工作環(huán)境,努力讓智能制造成為公司發(fā)展的新引擎。巨石已經(jīng)建立新一代信息技術(shù)為支撐,以管控一體化為核心,以生產(chǎn)制造智能化、IT服務(wù)智慧化為基礎(chǔ)的“一核兩基”的兩化融合建設(shè)體系。

2014年,巨石被工信部列為“兩化融合”管理體系貫標(biāo)試點企業(yè)。以此為契機(jī),巨石積極布局,把握每條生產(chǎn)線窯爐冷修時機(jī),從生產(chǎn)線的各個角度和維度入手,全面開展自動化技改升級,開展自動化立體庫、紗團(tuán)自動絡(luò)紗卸筒等眾多“機(jī)器換人”項目,極大地提高生產(chǎn)自動化水平,人均勞動生產(chǎn)率居世界領(lǐng)先水平。

2016年,巨石在“兩化融合”的基礎(chǔ)上,加快探索新材料智能制造基地的建設(shè),首條15萬噸玻纖生產(chǎn)線于2018年9月投產(chǎn),第二條年產(chǎn)6萬噸電子級玻纖生產(chǎn)線預(yù)計今年底點火。新基地按照“產(chǎn)品高端化”的戰(zhàn)略部署,采用最先進(jìn)的技術(shù)與裝備,重點生產(chǎn)高端產(chǎn)品,滿足高端需求、多樣化需求和個性化需求,實現(xiàn)產(chǎn)品結(jié)構(gòu)優(yōu)化升級,引領(lǐng)玻璃纖維行業(yè)“智能制造”整體邁向更高層次。

在巨石智能制造基地的現(xiàn)場,智能元素隨處可見。卸筒機(jī)器人完成自動稱量、智能分析、精準(zhǔn)搬運;浸潤劑系統(tǒng)實現(xiàn)自動上料、精準(zhǔn)配制;自動擺托機(jī)器人和取紗機(jī)器人運行高效精準(zhǔn);成品包裝線集成整套包裝工序,實現(xiàn)無人車間管理,智能入庫。有這些,靠的不是別人,正是巨石人對自主設(shè)計智能制造生產(chǎn)線的執(zhí)著追求。可以說,新基地的首條生產(chǎn)線已實現(xiàn)了中國巨石總裁、巨石集團(tuán)董事長兼首席執(zhí)行官張毓強(qiáng)提出的“智能制造要‘縱向到底,橫向到邊’,全方位、全過程、全覆蓋”的目標(biāo)。

目前該生產(chǎn)線各項運行數(shù)據(jù)顯示其效率、成本、質(zhì)量等各方面情況均符合設(shè)計預(yù)期,并明顯領(lǐng)先于傳統(tǒng)生產(chǎn)線,實現(xiàn)了玻璃纖維的“智能制造”,體現(xiàn)了智能制造強(qiáng)勁的競爭力。以一個參數(shù)為例,窯爐點火之后,傳統(tǒng)生產(chǎn)線往往需要1個月時間逐步達(dá)產(chǎn)達(dá)標(biāo),而巨石的智能制造生產(chǎn)線僅用3天時間就實現(xiàn)達(dá)產(chǎn)達(dá)標(biāo)。這是公司在長期進(jìn)行標(biāo)準(zhǔn)化、自動化、信息化積累的基礎(chǔ)上,在智慧工廠建設(shè)方面進(jìn)行的有效探索和實踐,為玻纖智能制造時代的開啟奠定了基礎(chǔ)。公司緊跟國家腳步,通過制造體系、質(zhì)量管控、溝通協(xié)作、運營決策的智能化,讓巨石轉(zhuǎn)型升級成為一家制造業(yè)自動化、規(guī)模化、標(biāo)準(zhǔn)化的企業(yè)。

中國巨石新材料智能制造基地總投資超100億元,預(yù)計2022年全部建成投產(chǎn)。新基地共建設(shè)45萬噸粗紗生產(chǎn)線和18萬噸細(xì)紗生產(chǎn)線。建成后,桐鄉(xiāng)生產(chǎn)基地的玻纖粗紗總規(guī)模將達(dá)到125萬噸,電子布產(chǎn)能10億米,從而實現(xiàn)總部玻纖產(chǎn)能翻番的目標(biāo)。未來五年,中國巨石在保持粗紗規(guī)模全球第一的同時,將謀求電子布規(guī)模全球第一、技術(shù)與裝備水平全球第一。

不光在桐鄉(xiāng),巨石九江公司、巨石成都公司都在進(jìn)行智能制造轉(zhuǎn)型升級,九江年產(chǎn)35萬噸玻纖生產(chǎn)基地已于2018年7月建成投產(chǎn);成都借助整廠搬遷的契機(jī)建設(shè)全新的智能化玻纖生產(chǎn)基地。在巨石的帶領(lǐng)下,東、中、西部的玻纖行業(yè)正在迎來一次全新的蛻變。

綠色制造促進(jìn)生態(tài)文明建設(shè)

作為全球玻纖行業(yè)的領(lǐng)軍企業(yè),以戰(zhàn)略眼光看到了未來全球經(jīng)濟(jì)發(fā)展的動向,不斷順應(yīng)低碳經(jīng)濟(jì)發(fā)展,努力打造綠色制造,從綠色能源使用、綠色生產(chǎn)過程、綠色產(chǎn)品方面著手,抓好產(chǎn)品生命周期全過程和生產(chǎn)全過程的控制,力求使產(chǎn)品對環(huán)境的影響降到最低限度,致力于推動整個玻纖復(fù)合材料產(chǎn)業(yè)鏈的綠色環(huán)保。

中國巨石總裁、巨石集團(tuán)董事長兼首席執(zhí)行官張毓強(qiáng)提出“企業(yè)不消滅污染,污染必將消滅企業(yè)”。在企業(yè)長期的發(fā)展過程中,巨石逐漸總結(jié)出了自己的環(huán)保理念,即“四不原則”:“始終堅持不以污染環(huán)境為代價,不以犧牲員工安全、健康為代價,不以超越法規(guī)為代價,不以浪費資源、破壞生態(tài)為代價!”這一環(huán)保理念成為巨石多年發(fā)展時刻遵循的準(zhǔn)則,堅定不移地貫徹落實到生產(chǎn)實踐中。

2005年,巨石自主建成的世界上第一條十萬噸池窯生產(chǎn)線上首次實現(xiàn)了通路純氧燃燒技術(shù)的工業(yè)化應(yīng)用,用氧氣替代空氣進(jìn)行燃燒,填補(bǔ)了國際空白。純氧燃燒技術(shù)具有節(jié)能、環(huán)保、效率高、成本低等優(yōu)點,可以使通路的天然氣消耗量節(jié)約70%,廢氣排放量減少80%,實現(xiàn)了玻璃纖維的“綠色制造”。該技術(shù)不僅降低了制造成本,還大幅提升了玻纖產(chǎn)業(yè)的節(jié)能環(huán)保水平,實現(xiàn)了資源節(jié)約型、環(huán)境友好型的綠色可持續(xù)發(fā)展。

此后,每一次的生產(chǎn)線冷修改造,巨石充分發(fā)力,在不新增土地指標(biāo)、不增加能源消耗、不增加污染物排放、不多雇傭一個勞動力的情況下,實現(xiàn)了生產(chǎn)規(guī)模的擴(kuò)大、作業(yè)效率和人均產(chǎn)能的提升、單位能耗和制造成本的降低、產(chǎn)品質(zhì)量和高端產(chǎn)品比例不斷提高。多條生產(chǎn)線在冷修改造后,人均產(chǎn)能提升20%以上,綜合能耗下降10%以上,人均效率提高30%以上。

此外,巨石是全球首家實現(xiàn)玻璃纖維廢絲回用、廢氣處理污泥回用的企業(yè),并將高爐礦渣作為原料引入生產(chǎn)。通過使用高熔成率礦物原料和無硼無氟配方原料、余熱利用和中水回用等綠色技術(shù),巨石從源頭上控制了含硼含氟污染物的產(chǎn)生,進(jìn)一步提高了綠色生產(chǎn)水平,降低了消耗,降低了成本。

在注重生產(chǎn)過程節(jié)能環(huán)保的同時,巨石還將環(huán)保理念植入產(chǎn)品研發(fā)。E6、E7、E8系列玻璃纖維,不僅僅是因為它比普通的玻璃纖維性能更優(yōu)越,運用領(lǐng)域更加廣泛,可運用于節(jié)能環(huán)保領(lǐng)域,如,風(fēng)能設(shè)施、環(huán)保處理設(shè)施等,它還是一種綠色玻纖,優(yōu)化礦物原料配方,從源頭上控制了廢氣污染物的產(chǎn)生。在自身發(fā)展過程中融入資源節(jié)約、環(huán)境友好的理念的同時,巨石還一直將節(jié)能環(huán)保的理念傳遞給上游的供應(yīng)商、下游的客戶,為他們提供新技術(shù)支持,運用新的技術(shù)和管理理念幫助上下游企業(yè)降低風(fēng)險,生產(chǎn)出更安全環(huán)保的產(chǎn)品,進(jìn)而構(gòu)建一個科學(xué)高效的上下游產(chǎn)業(yè)鏈體系。

產(chǎn)銷全球逐鹿世界妙筆生花

正當(dāng)巨石在快速發(fā)展的時候,2009年12月17日,歐盟發(fā)布公告,對中國輸歐長絲玻璃纖維發(fā)起反傾銷、反補(bǔ)貼調(diào)查,而在所有涉案企業(yè)中,巨石因為出口量最大,涉案金額最多。2010年,歐盟對巨石最終加征的“雙反”稅率為24.8%,加上7%的關(guān)稅,最終的稅率是31.8%。而巨石的利潤只有十幾個百分點,所以當(dāng)時的情況是,要么虧本做,要么丟市場。除歐盟外,土耳其、印度也對中國產(chǎn)玻璃纖維實施反傾銷。

“我這才意識到,巨石雖然產(chǎn)能是世界第一,但不是世界級公司,不是跨國公司,因為產(chǎn)能太單一,都在中國。巨石走出去搞國際化,是逼上梁山。”張毓強(qiáng)說。

按照“地理上貼近歐盟又不在歐盟、不受反傾銷影響”的原則,巨石最終選擇了在埃及投資建廠,2018年埃及年產(chǎn)20萬噸玻纖生產(chǎn)基地建成。這個總投資超6億美元的國際產(chǎn)能項目,已成為目前中國在埃及實體投資金額最大、技術(shù)裝備最先進(jìn)、建設(shè)速度最快的工業(yè)制造類項目。作為中國巨石全面實施全球化戰(zhàn)略的標(biāo)志性工程,它既填補(bǔ)了整個中東、北非地區(qū)玻璃纖維制造業(yè)的空白,又對中國玻璃纖維工業(yè)的國際化具有里程碑式的意義,它既是中埃兩國經(jīng)濟(jì)合作的重要成果,也是中非產(chǎn)能合作的典范,已經(jīng)發(fā)展成為“一帶一路”上的一顆耀眼的明珠。通過近六年的摸索總結(jié),巨石埃及公司逐步形成了一套完善、科學(xué)的管理模式,探索出一條“以外供外,以外管外”的全球化發(fā)展模式。

“初期的‘走出去’是單純的產(chǎn)品走出去,目的是利用國外巨大的市場擴(kuò)大銷售,創(chuàng)造利潤。在埃及的布局屬于遇到問題后對癥下藥的解決之道,此后在美國的建廠則是未雨綢繆、居安思危。”張毓強(qiáng)表示。

2016年中國巨石在美國南卡羅來納州里奇蘭縣投資3億美元建設(shè)年產(chǎn)8萬噸池窯拉絲生產(chǎn)線,將為當(dāng)?shù)貏?chuàng)造400個工作崗位,目前項目正在緊鑼密鼓建設(shè)之中。美國工廠將充分采用中國巨石和國際最先進(jìn)的技術(shù)和裝備,并以信息技術(shù)為支撐,實現(xiàn)智能設(shè)備、智能控制、智能生產(chǎn)、智能物流和協(xié)同制造,全面提升產(chǎn)品質(zhì)量與生產(chǎn)效率。

“在美國建廠,要堅持‘工廠前移、研發(fā)前移、人才前引、就地生產(chǎn)、靠近客戶、貼近市場、以外供外’的總體原則”,張毓強(qiáng)反復(fù)強(qiáng)調(diào)。

“我們將更加勇敢地走出去、堅定地走下去、成功地走回來!”張毓強(qiáng)表示。

在產(chǎn)能不斷擴(kuò)張的同時,中國巨石的銷售版圖也在不斷拓展。目前,中國巨石設(shè)立了巨石南非、意大利、西班牙、法國、加拿大、韓國、日本等貿(mào)易型控股海外子公司,建立了全球營銷網(wǎng)絡(luò)。未來五年,巨石將實現(xiàn)產(chǎn)銷全球化,在“三地五洲”建廠,即除了在國內(nèi)的三個大型生產(chǎn)基地外,要在全球五大洲都建立巨石的生產(chǎn)基地。

站在新的時代潮頭,中國巨石制定了新的五年發(fā)展戰(zhàn)略規(guī)劃。未來五年,公司將以“創(chuàng)新引領(lǐng)智能制造,為復(fù)合材料發(fā)展作貢獻(xiàn)”為使命,以“保持全球玻璃纖維工業(yè)的領(lǐng)導(dǎo)者”為愿景,以“制造智能化、產(chǎn)銷全球化、管控精準(zhǔn)化、發(fā)展和諧化”為戰(zhàn)略舉措,在繼續(xù)實施以國際化為重點的第三次創(chuàng)業(yè)的同時,重點推進(jìn)以“智能化”為核心的第四次創(chuàng)業(yè),實現(xiàn)由大到強(qiáng)大的轉(zhuǎn)變、由強(qiáng)大到偉大的跨越!