我國平板玻璃工業(yè)正面臨嚴(yán)峻的NOx控制形勢,研究并推廣玻璃窯爐高效脫硝技術(shù)對玻璃工業(yè)發(fā)展及大氣環(huán)境保護(hù)均具有重要意義。選擇性催化還原(SCR)脫硝技術(shù)是國內(nèi)外公認(rèn)效率最高的脫硝技術(shù),然而該技術(shù)在玻璃窯爐中推廣應(yīng)用還面臨諸多技術(shù)問題。本研究設(shè)計并建設(shè)了10000Nm3/h的平板玻璃工業(yè)窯爐中低溫SCR脫硝中試裝置,分析了玻璃窯爐煙氣組分波動規(guī)律及其對SCR脫硝系統(tǒng)的潛在影響,考察了煙氣溫度、噴氨量控制和煙氣處理量等工藝參數(shù),開展了為期6d的連續(xù)運(yùn)行實(shí)驗。這些在實(shí)際煙氣中開展的研究為玻璃窯爐SCR脫硝技術(shù)研究分享了大量一手?jǐn)?shù)據(jù)和經(jīng)驗。

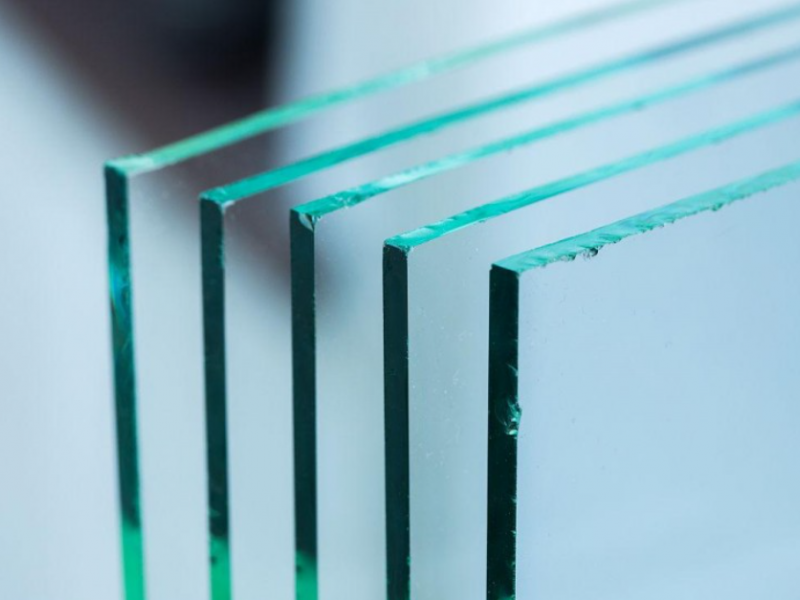

玻璃是一種歷史悠久、應(yīng)用廣泛的無機(jī)材料,主要分為平板玻璃、技術(shù)玻璃、光學(xué)玻璃、日用玻璃和玻璃纖維紗等類型。平板玻璃工業(yè)是指采用浮法、平拉、壓延等工藝制造平板玻璃的工業(yè),是我國重點(diǎn)工業(yè)污染控制行業(yè)之一。我國平板玻璃工業(yè)窯爐常采用重油或石油焦作為燃料,會產(chǎn)生煙塵、二氧化硫、氮氧化物等污染物。由于玻璃熔化工藝燃燒溫度非常高,熱力型氮氧化物產(chǎn)生量非常大,導(dǎo)致玻璃窯爐的NOx排放濃度高達(dá)數(shù)千毫克每標(biāo)立方,遠(yuǎn)高于水泥、陶瓷等其他類型的工業(yè)爐窯。目前,我國平板玻璃工業(yè)已全面執(zhí)行氮氧化物700mg/m3的排放標(biāo)準(zhǔn),行業(yè)面臨嚴(yán)峻的氮氧化物控制形勢。因此,研究并推廣玻璃窯爐高效脫硝技術(shù)對玻璃工業(yè)發(fā)展及大氣環(huán)境保護(hù)均具有重要意義。

選擇性催化還原(SCR)和選擇性非催化還原(SNCR)是目前商業(yè)應(yīng)用最成功的的2種脫硝技術(shù)。SNCR脫硝效率有限,且必須在窯內(nèi)噴氨,會對玻璃添加劑玻璃質(zhì)量產(chǎn)生影響,目前難以在玻璃窯爐中推廣應(yīng)用。SCR是國內(nèi)外公認(rèn)效率最高的脫硝技術(shù),已成為火電廠和機(jī)動車氮氧化物控制的主流技術(shù),然而在玻璃窯爐中推廣應(yīng)用還存在諸多技術(shù)問題,需在實(shí)際煙氣中進(jìn)行驗證或研究,主要體現(xiàn)在:(1)玻璃窯爐存在換火過程,此時窯爐燃燒溫度先迅速降低再迅速升高,NOx生成量劇烈波動,氨可能瞬時不足或過量,導(dǎo)致脫硝效率下降或氨逃逸;(2)部分玻璃窯爐只能選取300℃以下的煙氣段安裝SCR裝置,無法滿足傳統(tǒng)商用低釩催化劑300~420℃的最佳溫度區(qū)間,必須選用高釩催化劑才可能取得理想的脫硝效率,而高釩催化劑以往大多用于低硫或無硫環(huán)境,因此其在高硫環(huán)境中的穩(wěn)定性有待觀察;(3)玻璃窯爐多采用富氧燃燒,煙氣中SO2含量較高,中低溫條件下的氨沉積問題可能較嚴(yán)重,可能引起SCR催化劑中毒;(4)玻璃窯爐煙塵中堿金屬、堿土金屬和砷等物質(zhì)的含量較高,這些物質(zhì)易引起SCR催化劑中毒,導(dǎo)致脫硝效率快速下降。

我國華爾潤玻璃產(chǎn)業(yè)股份有限公司、吳江南玻玻璃有限公司、江蘇科行環(huán)境工程技術(shù)有限公司等對玻璃窯爐SCR技術(shù)開展了積極的嘗試性研究,獲得了大量的重要經(jīng)驗。然而,目前關(guān)于玻璃窯爐SCR技術(shù)研究的報道仍然較少,針對上述技術(shù)問題的研究更是極為緊缺。針對這一現(xiàn)狀,本實(shí)驗通過在某平板玻璃工業(yè)窯爐建設(shè)10000Nm3/h的SCR脫硝中試裝置,圍繞工藝設(shè)計優(yōu)化、關(guān)鍵工藝參數(shù)和長時間連續(xù)運(yùn)行狀況開展研究,驗證和探討各技術(shù)問題,以期為玻璃窯爐SCR脫硝技術(shù)研究提供參考。

1實(shí)驗部分

1.1催化劑

本研究采用蜂窩式成型催化劑,主要成分為釩鈦。釩鈦催化劑具有活性高、選擇性強(qiáng)、抗硫性好等優(yōu)點(diǎn),其二氧化鈦載體在SO2和O2存在的情況下只是微弱可逆的被硫化,在高硫煙氣中催化劑穩(wěn)定性表現(xiàn)良好[1,15]。催化劑體積為2m3,分為2個模塊,模塊安裝尺寸為1100mm×1100mm×1300mm。

1.2SCR脫硝中試設(shè)計

結(jié)合SCR脫硝技術(shù)的工藝特點(diǎn)和平板玻璃工業(yè)窯爐煙氣的排放特征可知,適用于玻璃窯爐的SCR脫硝系統(tǒng)必須滿足如下要求:(1)盡量避免煙氣溫度下降,以保證催化劑的脫硝效率,并且降低硫銨鹽的生成量;(2)設(shè)計合理的噴氨方式,避免玻璃窯爐換火過程導(dǎo)致的氨逃逸或脫硝效率下降;(3)設(shè)計可行的硫銨鹽清洗措施,避免設(shè)備腐蝕;(4)設(shè)計煙氣預(yù)處理裝置,減輕催化劑的堿金屬、堿土金屬和砷中毒。

針對玻璃窯爐SCR脫硝系統(tǒng)的特殊要求,本實(shí)驗開展如下針對性設(shè)計(脫硝系統(tǒng)設(shè)計圖見圖1):(1)從煙氣入口開始,管道全程保溫;(2)噴氨點(diǎn)設(shè)計在預(yù)處理塔之前,采取連續(xù)噴氨方式,氨氮比控制在0.8~1,氮氧化物的量通過計算2h內(nèi)每分鐘的平均值獲得;(3)在SCR裝置前設(shè)計煙氣預(yù)處理塔,塔內(nèi)布置少量填料,緩沖硫銨鹽和堿金屬、堿土金屬、砷等物質(zhì)對催化劑的影響。

中試裝置建在廣東省佛山市高明區(qū)明城鎮(zhèn)某特種玻璃生產(chǎn)企業(yè),燃料為重油,設(shè)計煙氣處理量為10000Nm3/h,設(shè)計脫硝效率為70%。該企業(yè)采用壓延工藝,生產(chǎn)的玻璃主要用于微波爐,玻璃含硅、硼、鈉、鉀、鋅、鉛、鎂、鈣和鋇等成分。上游煙道中(車間外)的煙氣溫度約為275~320℃,由于噴氨鼓風(fēng)及煙道散熱,接入SCR裝置的煙氣入口處溫度下降至230~290℃。煙氣處理量可以通過風(fēng)機(jī)控制,開機(jī)運(yùn)行后催化床層存在一個升溫過程,但一般不能按需調(diào)節(jié)煙氣溫度。

1.3中試研究方案

中試研究中首先分析煙氣組分波動規(guī)律及對SCR脫硝影響,明確玻璃窯爐特有的換火操作對SCR脫硝系統(tǒng)的潛在影響,然后考察煙氣溫度、噴氨量控制和煙氣處理量等參數(shù)對SCR脫硝的影響,優(yōu)化得出SCR脫硝系統(tǒng)高效穩(wěn)定運(yùn)行所需的工藝參數(shù),最后開展為期6d的連續(xù)運(yùn)行實(shí)驗,基于實(shí)際煙氣實(shí)驗結(jié)果探討玻璃窯爐中低溫SCR技術(shù)的硫銨鹽沉積、催化劑中毒等問題。

1.4分析方法與檢測手段

脫硝反應(yīng)器進(jìn)出口的NO、NO2、SO2和O2濃度通過德國rbrEcom-J2KNProIN多功能煙氣分析儀測定,出口氨逃逸采用納氏試劑分光光度法測定。

脫硝效率定義為:脫硝效率=(進(jìn)口NOx濃度-出口NOx濃度)÷進(jìn)口NOx濃度×100%。

2實(shí)驗結(jié)果及討論

2.1煙氣組分波動規(guī)律及對SCR脫硝影響分析

玻璃窯爐換火操作的典型特征是CO濃度迅速升高,正常熔融過程中CO濃度不超過幾十mg/m3,但在換火操作時上升至數(shù)千mg/m3。換火過程中,脫硝設(shè)施進(jìn)出口煙氣溫度變化不大。由于玻璃窯爐換火操作,進(jìn)口NOx濃度呈現(xiàn)規(guī)律性變化,詳見圖2。正常熔融過程中,氮氧化物的濃度為,1800~2200mg/m3(折算為標(biāo)況);換火過程中,NOx濃度迅速降低,甚至可能低至100mg/m3以下,換火完成后,NOx又迅速升高。根據(jù)SCR脫硝主反應(yīng)方程式(1),SCR工藝的理論氨氮比為1,氨氮比過低會影響脫硝效率,氨氮比過高則容易增加氨逃逸[16],工程應(yīng)用中常根據(jù)脫硝效率及運(yùn)行成本要求將氨氮比控制在0.6~1.05。由于玻璃窯爐排放的NOx濃度隨換火操作呈現(xiàn)規(guī)律性變化,氨氮比控制將非常困難,很容易出現(xiàn)氨瞬間過量或不足的問題。

4NO+4NH3+O2→催化劑4N2+6H2O(1)

與NOx相似,SO2也會出現(xiàn)波動(圖3),但未表現(xiàn)出明顯的規(guī)律性。SO2平均濃度約為6000~7600mg/m3(折算為標(biāo)況)。一般認(rèn)為,在潮濕的含氧煙氣中,SO2會與NH3發(fā)生如式(2)、(3)和(4)所示的反應(yīng)。通常情況下,亞硫酸銨在60℃左右開始分解,硫酸氫銨在200℃左右開始分解,而硫酸銨在280℃以上才開始分解。SCR裝置入口處煙氣溫度約為230~290℃,在此溫度范圍內(nèi)硫酸銨難以快速分解,因此,SCR裝置中存在硫酸銨累積的問題,可能對SCR裝置造成腐蝕,并且可能導(dǎo)致催化劑中毒。

SO2+2NH3+H2O?(NH4)2SO3(2)

2SO2+2NH3+H2O+O2?NH4HSO4(3)

2SO2+4NH3+2H2O+O2?(NH4)2SO4(4)