1、前言

鋼化玻璃是將普通退火玻璃先切割成要求尺寸,然后加熱到接近軟化點的700°左右,在進行快速均勻的冷卻而得到的。鋼化處理后玻璃表面形成均勻壓應力,而內部則形成張應力,鋼化處理后使玻璃的抗彎和沖擊強度得以提高,其強度約是普通退火玻璃的四倍以上。目前玻璃水平鋼化機組是加工鋼化玻璃最常用的設備之一,一般的裝機功率都在1000KW以上。能耗相當高,冷卻功率一般在200—300KW,此次的方法是通過降低電加熱爐加熱功率騎到節能的目的。

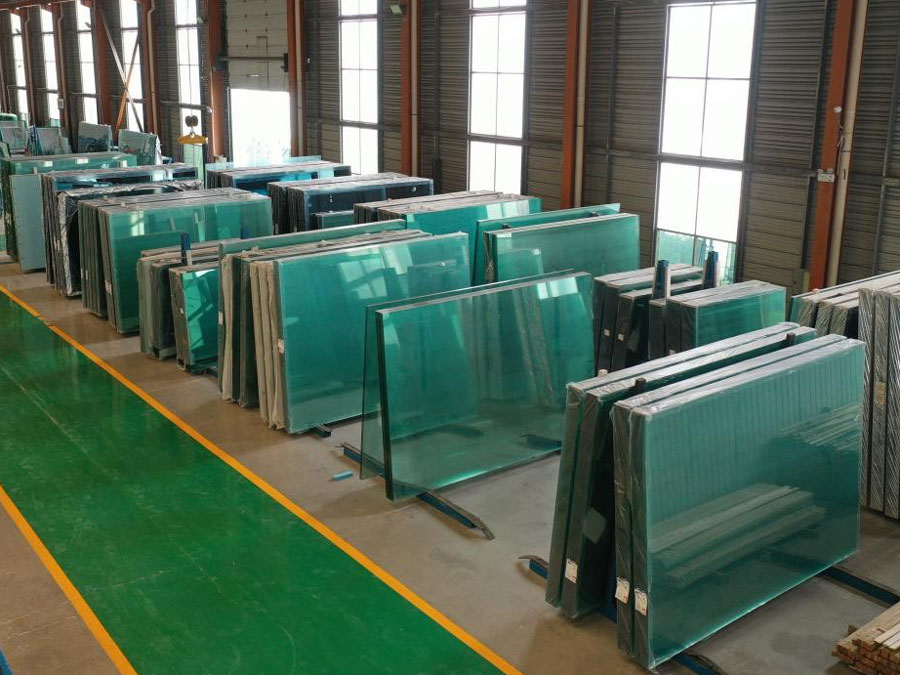

2、設備介紹

圖1為玻璃水平鋼化機組組成圖玻璃水平鋼化機組,一般有放片臺、電加熱爐、鋼化段(風柵)、下片臺、冷風機、風路系統、電氣控制部分組成。下面介紹玻璃水平鋼化機組加工鋼化玻璃的過程(結合圖1說明)。

圖1 玻璃水平鋼化機組組成圖

玻璃被人工或機械設備水平放置在放片臺上,然后被送到電加熱爐內進行加熱,電加熱爐內上下腔各均勻的鋪滿了一層電加熱爐絲用來加熱玻璃板。當被鋼化的玻璃在電加熱爐內加熱到鋼化所需要的溫度后傳送到鋼化段即風柵內,此時冷風機開始工作通過風路系統向風柵輸送具有一定壓力和流量的空氣,空氣通過風柵的上下風嘴均勻冷卻玻璃的上下表面,使玻璃的內應力發生變化最終形成鋼化玻璃。目前的電加熱爐的加熱方式足無論加工哪種寬度的玻璃板,電加熱爐內的上卜腔的爐絲都參與工作來加熱玻璃。

如果加工寬度比較窄的玻璃時,電加熱爐內寬沿度方向超過玻璃寬度的兩側的爐絲是起不到加熱玻璃的作用的,所以在加工寬度比較窄的玻璃時使電加熱爐內大于玻璃寬度的爐絲不工作或以小功率工作,從而減少電加熱爐的加熱功率以起到節能的目的。根據以上考慮,在玻璃水平鋼化機組安裝光電式測距裝置,來測量被加工的玻璃的寬度和放片時玻璃在寬度方向的位置,然后根據相應的數據即玻璃寬度和玻璃的擺放位置由電控系統自動的控制電加熱爐內爐絲的工作。即超出玻璃寬度的加熱爐絲不工作或者僅以小功率工作,以此來降低機組的能耗,起到節能降耗的目的。

3、玻璃水平鋼化機組加熱系統

圖2為玻璃水平鋼化機組加熱系統和爐效排布,值得注意的是每一根爐絲都是獨立的并且由電器加熱系統單獨控制;每一根爐絲另配熱電偶采集這一區域的實際溫度,溫度低爐絲則工作,溫度高爐絲則停止工作,從而使電加熱爐內的溫度始終保持在一個相對穩定的數值,也就是玻璃鋼化所需的溫度點。此種結構的加熱系統在加工玻璃時所有的電爐絲都參與工作。

圖2 玻璃水平鋼化機組加熱系統爐絲排布

4、加熱節能控制系統

加熱節能控制系統是在原有的電氣系統上附塑相應的位置和尺寸檢測系統,使電氣控制系統可以測得所有交工的玻璃的規格(玻璃的寬度)和在設備上所擺放的位置。根據這些參數由電控系統控制電加熱爐內爐絲的工作。

圖3 加熱節能控制系統原理圖

圖3為加熱節能控制系統原理圖,如圖進一步說明:放片臺兩側各安裝一套測距傳感器31、32,它是玻璃水平鋼化機組的電氣控制系統6的一部分。當玻璃被放到放片臺后,測距傳感器31測得L2的數值,測距傳感器 32測得L3的數值,Ll是一個固定的常數可以設為電加熱爐內爐絲的總寬度。則被加工的玻璃的寬度L就等于 Ll一L2一L3一a一b,被加工的玻璃的位置由L2+a和L3+b可以確定。所以此時電加熱爐內L2+a和L3+b寬度內的爐絲可以不工作或以小功率工作以降低能耗。整個控制根據測得的以上參數由電氣加熱系統自動做相應的調整。

5、結論

玻璃水平鋼化機組傳統的加熱控制系統,根據其使用特點擴展了系統的功能,通過增加測距傳感器較準確的測得了被加工玻璃的寬度和在設備上的擺放位置,從而控制了電加熱爐內的爐絲的加熱方式,其新的控制模式起到了降低能耗的作用。