玻璃生產工藝

2、配合料制備。根據產品的不同,配合料的組成略有區(qū)別。例如普通浮法玻璃的配合料(按照50公斤計算),需要消耗石英砂33.55公斤、石灰石2.96公斤、白云石8.57公斤、純堿11.39公斤、芒硝0.55公斤、長石3.45公斤、碳粉0.03公斤。

3、熔制。玻璃配合料在池窯或坩堝窯內進行高溫(1550-1600度)加熱,使之形成均勻、無氣泡并符合成型要求的液態(tài)玻璃。

4、成型。將液態(tài)玻璃加工成所要求形狀的制品,如平板玻璃、各種器皿等。

5、熱處理。通過退火、淬火等工藝,消除或產生玻璃內部的應力、分相或晶化,以及改變玻璃的結構狀態(tài)。

浮法玻璃生產線流程圖

通平板玻璃與浮法玻璃的區(qū)別

普通平板玻璃與浮法玻璃都是平板玻璃,區(qū)別在于生產工藝、品質上不同。

1、生產工藝方面。普通平板玻璃是將原料按一定比例配制,經熔窯高溫熔融,通過垂直引上法或平拉法、壓延法生產出來的透明無色的平板玻璃。浮法玻璃是將原料按一定比例配制,經熔窯高溫熔融,玻璃液從池窯連續(xù)流出并浮在金屬液面上,攤成厚度均勻平整、經過拋光的玻璃帶,冷卻硬化后脫離金屬液,再經退火切割而成的透明無色平板玻璃。

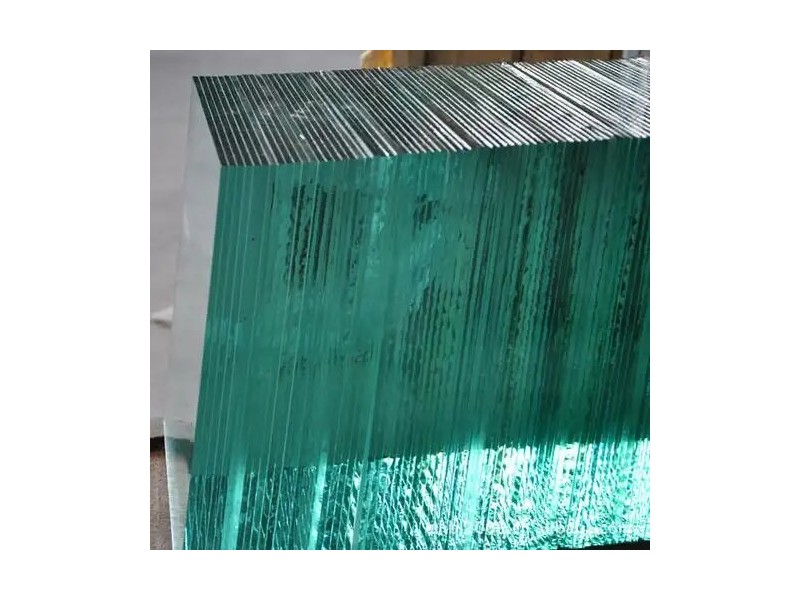

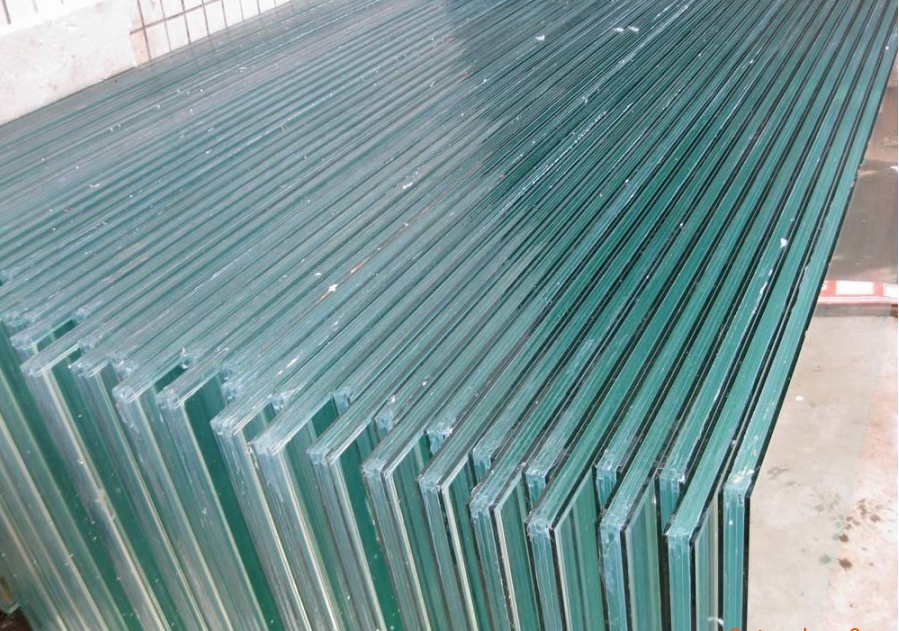

2、在品質方面。普通平板玻璃按外觀質量分為優(yōu)等品、一等品、合格品三類;按厚度分為2、3、4、5、6mm等厚度。普通玻璃呈現(xiàn)翠綠色,易碎、透明度不高,雨淋暴曬下易老化變形。浮法玻璃按外觀質量分為優(yōu)等品、一等品、合格品三類;按厚度分為2、3、4、5、6、8、10、12、15、19mm等厚度。浮法玻璃表面平滑無波紋,透視性佳,具有一定韌性。

浮法玻璃的生產工藝

下面以國內普通的日熔化量600噸的生產線為例,介紹浮法玻璃的制造流程。

整個生產線長度約有500米,每天可生產550到600噸的玻璃,也就是相當于3米寬、3毫米厚、長度約25公里的玻璃帶。一旦開始生產,便是每天24小時不間斷,直到大約8-10年之后才會停爐維修。浮法玻璃是在錫槽中制造。浮法生產是當今平板玻璃主要的生產方式,其流程可分為以下五個階段:

1、原料的混成。

浮法玻璃的主要原料成份有:73%的二氧化硅、9%的氧化鈣、13%的碳酸鈉及4%的鎂。這些原料依照比例混合,再加入回收的碎玻璃小顆粒。

2、原料的熔融。

將調配好的原料經過一個混合倉后,再進入一個有5個倉室的窯爐中加熱,約1550攝氏度時成為玻璃融液。

3、玻璃成型。

玻璃熔液流入錫槽且浮在熔化的金屬錫液之上,此時溫度約1000攝氏度。在錫液上的玻璃熔液形成寬3.66米、厚度介于3mm至19mm的玻璃帶。因為玻璃與錫有極不相同的粘稠性,所以浮在上方的玻璃熔液與下方的錫液不會混合在一起,并且形成非常平整的接觸面。

4、玻璃熔液的冷卻。

玻璃帶在離開錫槽時溫度約600攝氏度,之后進入退火室或連續(xù)式緩冷窯,將玻璃的溫度漸漸降低至50攝氏度。由此緩冷方式生產的玻璃也稱為退火玻璃。

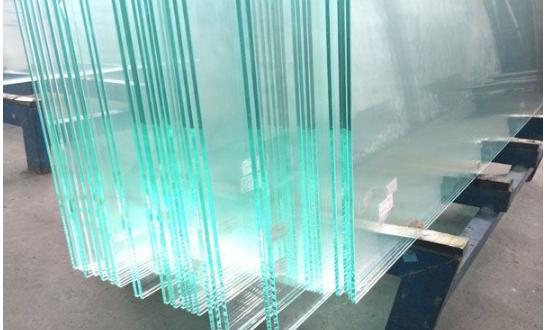

5、裁切和儲存。

緩冷之后的玻璃經過數(shù)階段的品質檢查,之后再裁切成不同的尺寸,進行包裝入庫,儲存或運輸。

玻璃生產的原材料

玻璃生產的原材料包括主要原料和輔助原料兩大類。

主要原料指引入玻璃形成網絡的氧化物(也叫網絡形成體,如二氧化硅)、玻璃網絡結構過度的中間體氧化物(也叫網絡中間體,如三氧化二鋁)和網絡外氧化物(也叫網絡修飾體,如氧化鈉)。

輔助原料則包括澄清劑、助熔劑、乳濁劑、著色劑、脫色劑、氧化劑和還原劑等多種工業(yè)原材料及化學試劑。

根據玻璃的不同用途、不同生產工藝以及不同的后續(xù)加工要求,玻璃的原料配方(種類、數(shù)量、加入順序及加入方法等)有一定的區(qū)別。