高爐用耐火材料材質變化大。高爐陶瓷杯的發展越來越普遍,但生產高爐陶瓷杯需要應用高抗侵蝕性耐火材料,以保證其使用壽命的延長。除了設計方面的變化,耐火材料材質方面也發生很大變化,例如微孔碳磚代替過去的普通碳磚,以降低鐵水的滲透。采用灌漿法對高爐背襯進行修補可有效地阻止背襯熱氣流的沖刷,從而延長高爐爐襯壽命。

轉爐用耐火材料采用水冷新技術。在轉爐煉鋼方面,一種水冷技術和懸掛系統分別在轉爐爐殼的上部錐體部位和下部胴體部位得到應用,從而減小轉爐爐體變形,延長轉爐爐襯壽命,提高轉爐生產率。這些新技術的應用已對耐火材料的使用產生一定的影響,使轉爐爐齡提高到平均4000爐以上,加之噴補,高石灰和白云石的應用以及濺渣護爐技術的應用,爐齡超過1萬爐不成問題。

連鑄用浸入式水口研究重點確定。由于連鑄系統的發展,中間包已由過去的中轉站變成現在的影響鑄鋼質量和提高鑄鋼生產率的冶金容器。因此,許多功能材料逐漸應用在中間包內,如擋渣堰、沖擊板、過濾器、吹氬透氣塞等。

浸入式水口作為連鑄用的重要功能耐火材料,所開展的研究重點主要在兩個方面:一是提高渣線部位抗侵蝕性,二是降低內壁Al2O3附著。采取將ZrO2含量增加到88%,以及硅化顆粒按尺寸分布的措施,可以降低制品的熱膨脹率和氣孔率,

提高致密度,改善抗侵蝕性。

提高致密度,改善抗侵蝕性。

全世界水泥產量已從1980年的8億噸,增加到2003年的18億噸,預計到2020年仍將以3.6%的年均增長率增長。水泥工業生產工藝的變化,不僅大大提高了水泥生產的效率和生產能力,而且給耐火材料提出了新的要求。每噸水泥消耗耐火材料從過去的1.2千克降到目前的0.58千克,有望在2005年降到0.5千克。除傳統的鎂磚、鎂鉻磚、高鋁磚、黏土磚之外,低水泥澆注料在水泥窯的窯頭和窯尾、冷卻器管道、管道彎頭部位以及分解器底部具有更明顯的使用效果。

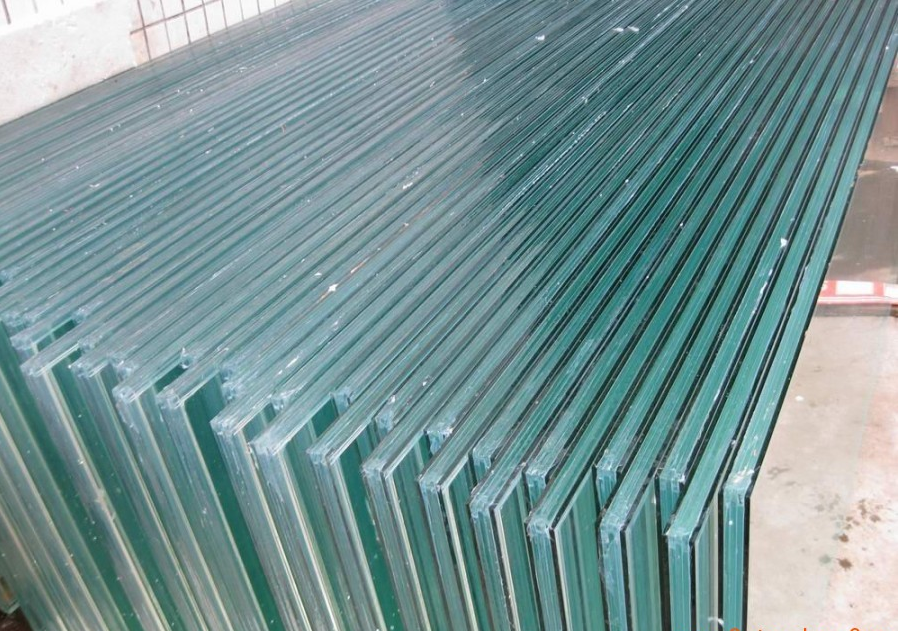

玻璃工業用耐火材料所面臨的主要問題是低溫熔融方面的發展。無砷材料的熔融工藝、全氧燃燒技術以及電助熔技術的發展,對耐火材料提出更嚴格的要求。

近幾年,玻璃熔窯的壽命已得到很大提高,生產平板玻璃的浮法生產線可達10年之久。普通玻璃熔窯壽命為5~7年,特殊玻璃熔窯的壽命也達2年,因此耐火材料必須具備高抗侵蝕性,對玻璃質量影響小,對環境不造成污染,質量穩定,節能效果明顯等功能。

為了改善玻璃質量,耐火材料方面所作的努力除采用傳統的31號、36號、41號鋯剛玉磚(AZS)之外,一種含94%氧化鋯的熔鑄磚(ZFC)也得到發展。這種高氧化鋯熔鑄磚具有比AZS磚更優良的性能。例如較少的玻璃相,抗玻璃液侵蝕,大大減少玻璃產品氣泡、結石等缺陷。因此,這種熔鑄磚可以適應各種玻璃的熔煉,如硅酸鋁玻璃、電子玻璃以及硼?硅酸鹽玻璃等。

為了適應電助熔技術的發展,研究人員開發了一種含90%氧化鋯的熔鑄磚(ZFCR),其高溫電阻率是ZFC熔鑄磚的10倍。因此顯示了優異的抗侵蝕性。