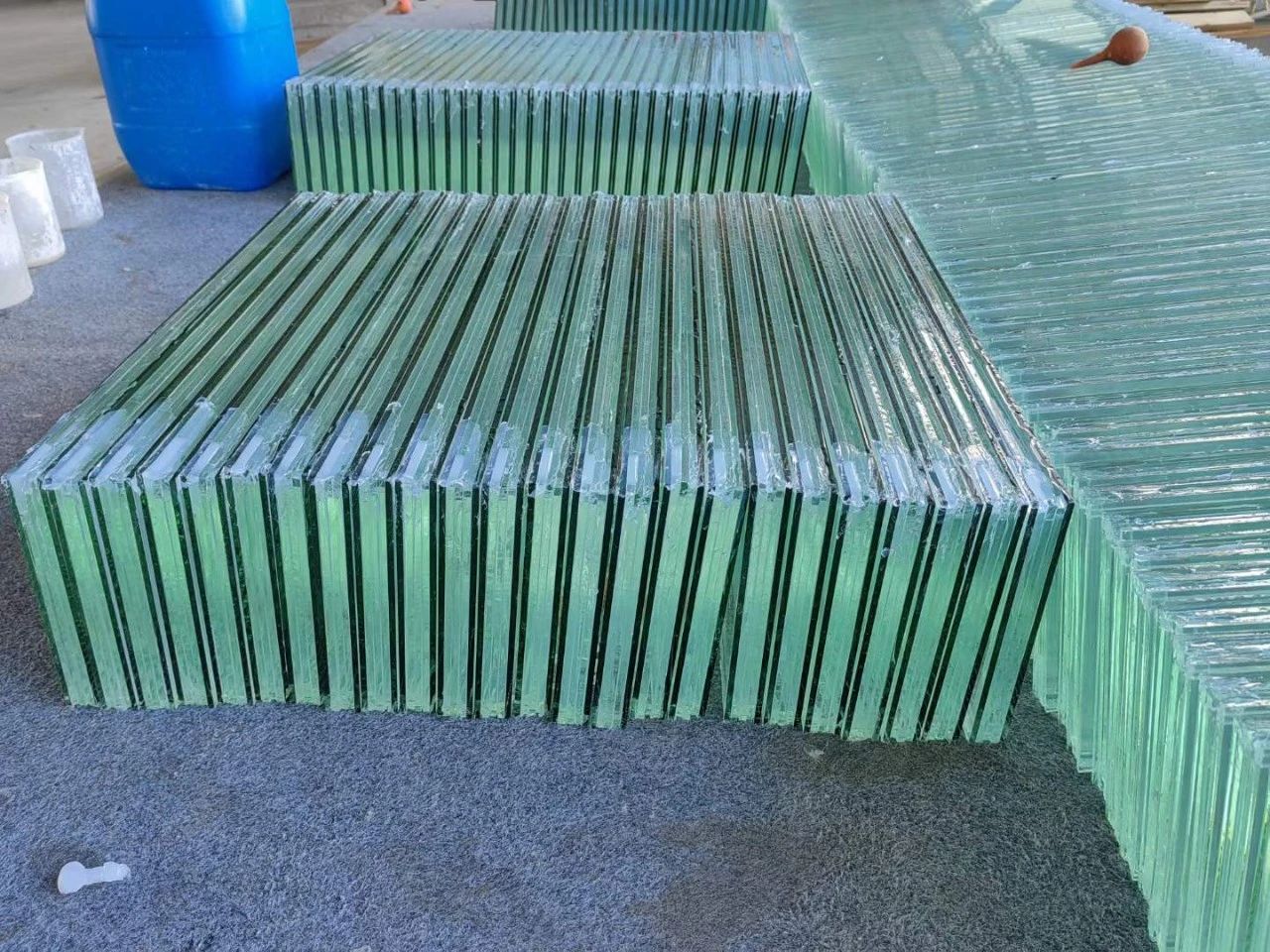

1 Low-E鋼化玻璃生產過程中的質量控制

(1)Low-E玻璃按生產工藝分為在線鍍膜和離線鍍膜 兩種。

在線Low-E玻璃膜層牢固、耐久性好,可鋼化和單片使用;

離線Low-E玻璃為軟鍍膜,膜層牢固度、耐久性及熱加工性能(可鋼化性)差,易氧化,不可單獨使用,必須加工成中空玻璃以保護膜層免于受損。

(2)Low-E玻璃的儲存

離線 Low-E玻璃的儲存期一般為8個月,已開箱并重新封箱的包裝,可儲存2個月,經預處理后的Low-E玻璃原片在合成中空前的時間最長為2天。

在線Low-E玻璃因具有穩定的理化性能,可像普通浮法玻璃一樣儲存。

手工搬運時必須佩戴無紡布手套;

吸盤避免與Low-E玻璃膜面接觸;

(3)離線Low-E玻璃的預處理

離線Low-E從切割到鋼化處理之間最好保證在8小時內完成;

切割時最好采用無油切割,使用切割油時必須使用易揮發的切割油;使用切割油時,磨邊結束后須立即清洗,防止切割油和磨邊殘余粉末留在玻璃表面;

離線Low-E磨邊時,膜面向上,同時需考慮上皮帶的硬度不至于對膜面造成影響;

清洗機的毛刷要求:

鬃毛厚度(直徑):0.15-0.25┨(軟質)

毛刷直徑:大約200┨

鬃毛長度:20-40┨

鬃毛材料:聚酰胺(尼龍)

清洗用水的要求:

電導率≤20us /cm

清洗后的離線Low-E玻璃最好在4小時內完成鋼化,防止玻璃表面殘余的水份對膜面造成影響;

(4)離線Low-E玻璃的鋼化處理

強制對流爐是Low-E玻璃鋼化的最好選擇。

Low-E玻璃的特點就是表面輻射率低,導致加熱困難。

傳統的輻射爐只能鋼化在線Low-E玻璃,且普通玻璃的加熱時間約為40S/mm,而Low-E玻璃的加熱時間大約是65~75S/mm,而且爐內還必須有熱平衡裝置。這就帶來三個方面的問題:

A 玻璃在爐內加熱時間長,軟化狀態下的玻璃易出現輥道印,平整度下降,導致影響到后續的加工成夾膠玻璃和中空玻璃的性能;

B 膜面長時間加熱會影響膜層的性能;

C 熱平衡裝置導致熱效率降低,能耗增加。

普通玻璃表面輻射率約為0.84~0.94,輻射加熱較為有效,而Low-E玻璃的表面輻射率僅為0.03~0.25,對輻射熱的吸收很差,這是導致Low-E玻璃加熱時間長的原因,所以我們必須改變傳熱方式,熱傳導方式顯然也是很難有所作為,唯一的選擇就是利用對流傳熱。

2 壓花鋼化玻璃生產過程中的質量控制

2.1壓花玻璃的特點:

一面或二面是花紋面。花紋有時存在比較尖銳的角、棱。

因花紋導致玻璃厚度的不均勻、連續變化(厚薄差最大可達到2mm)。

2.2壓花鋼化玻璃生產過程中的注意點:

2.2.1 鋼化的加熱時間、加熱溫度以厚度最大點為準,由于表面有尖銳的角或棱存在,鋼化溫度一般要比浮法玻璃高2%~ 5%;

2.2.2 某些花紋的壓花玻璃鋼化成品率很低,如“網紋”、“水晶”壓花玻璃鋼化成品率僅80%左右;“鉆石”壓花玻璃的鋼化成品率不足50%;

2.2.3 注意選擇優質的壓花玻璃,過多的摻加碎玻璃制成的壓花玻璃原片會進一步降低鋼化時的成品率。

2.3壓花鋼化玻璃的生產過程中的重點控制項目

普通壓花玻璃在鋼化時的工藝與浮法玻璃的鋼化工藝基本相同,主要控制二個性能:

碎片狀態(容易出現長條狀碎片)和落球沖擊性能(鋼化后沖擊較為平整的一面)

制作壓花彩釉鋼化玻璃時,因本身普通壓花鋼化玻璃的耐沖擊強度不高,再通過施釉進一步降低了壓花玻璃表面形成的壓應力,這種玻璃通過落球沖擊性能試驗的可能性很小。

建議使用低溫油墨,在鋼化后進行涂色,但耐候性存在問題。

3、彩釉鋼化玻璃生產過程中的質量控制

施釉的方式有很多種,這里主要介紹常見的絲印、輥印工藝制成的彩釉鋼化玻璃生產過程中外觀質量缺陷的質量控制。

主要存在的是外觀質量缺陷:漏光,線毛、疵點,開裂

3.1漏光

釉料中存在的氣泡是漏光的主要原因之一,釉料中的氣泡可能因為下述原因出現:

A.運輸過程中出現的氣泡,可以通過靜置的方式予以消除;

B.溫度變化也可能導致氣泡的出現,這時需要加入3%wt左右的除泡劑方可消除;

C.避免使用過期釉料。

絲印網版如不及時清洗,導致網版的堵塞,也可能引起漏光。

3.2線毛、疵點

線毛、疵點,可能導致的原因:

A.玻璃版面不清潔;

B.操作環境游離粉塵量大;

C.操作環境溫濕度不合理。

解決的辦法:

A.絲印、輥印前端加裝清洗機;

B.操作環境進行潔凈度控制,至少10萬級;

C.操作環境對溫度、濕度進行控制,溫度20℃~30℃,濕度50%以上;

D.有條件,可以在玻璃進入絲印、輥印工序前進行除靜電處理。

3.3開裂

這里指釉料層在進行物理鋼化時,表面發生的龜裂,可能導致的原因:

A.釉料烘干不足;

B.釉料層厚度超標。

解決的辦法:

A.烘干徹底;

B.控制釉料用量:

仿蒙砂類半透明釉料用量一般在70g/┫左右;

普通顏色釉料在100g/┫左右;

輥印時可以適當加大釉料用量,為提高遮蔽度,最高用量不宜超過150g/┫。