冀中新材:技改助力玻璃產業“新”起來

2021年一期項目投產,2022年二期項目投產,今年6月底三期項目即將點火試運行;生產車間實施機器代人,從原材料礦石到直徑只有頭發絲十分之一左右的玻纖原絲,全流程實現自動化運行;采用低壓供氧的純氧燃燒、余熱回收等技術,綠色改造成效明顯……在沙河市的河北冀中新材料有限公司,一系列引人注目的技術改造成果正在展現成效。

冀中新材瞄準高端化、智能化、綠色化等方向,在新產品、新工藝、新設備上下足了功夫,不斷加大技改升級力度,按下高質量發展“快進鍵”。作為冀中能源股份有限公司的全資子公司,2019年,冀中新材搶抓玻纖新材料列入國家鼓勵戰略性新興產業的重大發展機遇,在沙河啟動玻纖生產線項目建設,為這個全國聞名的“玻璃之城”打開升級之門。

河北冀中新材料有限公司內,織布機紡織玻纖產品。(張明明攝)

設備升級全流程實現自動化運行

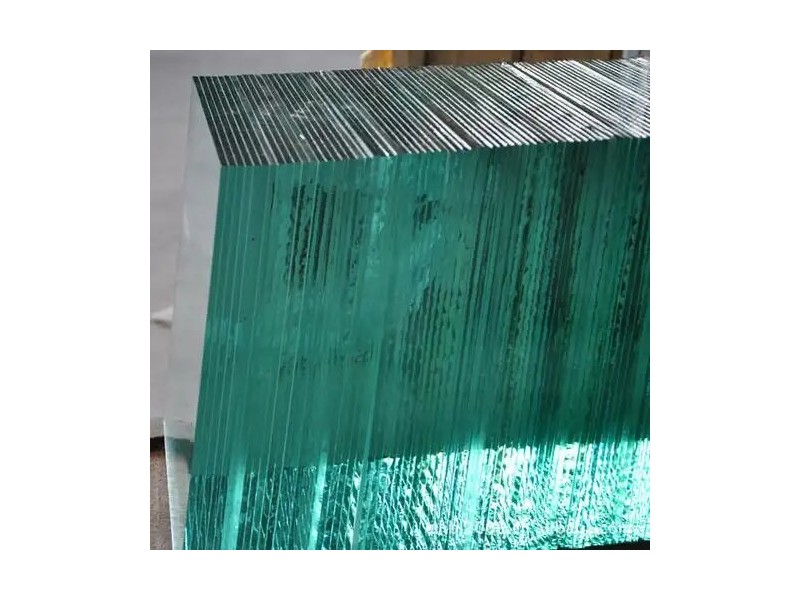

4月17日,在冀中新材一期生產線,整齊排列的拉絲機飛速運轉,玻璃液從漏板上被“拽”出,變成一根根晶瑩的玻璃纖維。

玻璃纖維簡稱玻纖,是一種新型無機非金屬材料,經它加持的各種復合材料,被廣泛應用于軌道交通、建材、高壓管道、風電、汽車等多個領域。

河北冀中新材料有限公司纖維部副部長馬駒在浸潤劑工段進行設備巡檢。(陳子娟攝)

當天,在冀中新材一期項目車間,纖維部副部長馬駒帶著記者沿著窯爐、拉絲、烘干、晾紗、包裝、成品立體庫等區域參觀,整條生產線看起來科技感十足,智能化設備使全流程實現自動化運行。

“技術改造后,產能多一倍,用人數量比老廠少三分之一。”馬駒所說的老廠是冀中股份20多年前建設的玻纖生產線,2020年他從老廠調動到冀中新材,見證了技改升級給玻纖產業帶來的改變。

在這里,6軸機械手、自動導航輸送車等替代了人工,全過程實現了智能化數字化管理。原料經過破碎、磨粉、均化后混合成配合料,在窯爐內高溫熔煉后“變身”為玻璃液,經過帶有許多小孔的銠鉑合金漏板和高速旋轉的自動拉絲機后,細化為直徑僅9微米的玻纖原絲,纏繞成紗團后通過卸紗機器人自動擺放到紗車上,隨后被AGV智能機器人帶入烘干爐。

“經過設備升級、智能化改造,現在我們只要動動手指,設備便開始馬不停蹄不間斷工作。”馬駒告訴記者,公司還建設了數字化生產平臺,實現從原料入廠到成品的生產過程監控,從訂單下發到產品發貨的管理流程監控。

玻纖經過自動包裝后,由物流線輸送到智能立體倉庫。記者一行沿著機器人的“路徑”追蹤到智能立體倉庫,目及之處是高聳的鋼鐵貨架。自動堆垛機沿著貨架之間的軌道來回穿梭,輸入規格、型號、數量后,幾十秒便可取出相應貨架內的貨物。

技改換新項目向高端化差異化推進

在冀中新材廠區南側,三期項目年產12萬噸玻纖生產線,目前正在緊張建設,部分設備已到廠準備安裝,預計6月底點火試運行。三期項目投產后,企業產能將達到32萬噸。

“技術改造是企業發展的永恒主題。”冀中新材總工程師任建鋒告訴記者,在第一、二條生產線運行過程中,他們總結了很多生產經驗,將對三期項目進行進一步的技術改造,向高端化、差異化推進,不斷提升企業在玻纖產業上的競爭力。

河北冀中新材料有限公司內,智能機械臂把產品運送到包裝流水線。(趙路沙攝)

據任建鋒介紹,三期項目重點對窯爐進行改進。“配合料經過管道進入投料池,然后再進入窯爐進行燒制。”任建鋒告訴記者,因配合料種類不同,以往需要人工來換管道,把管道接到相應的料倉,管道又長又沉,需要兩人合抱進行。一是工作量大,二是換管過程中容易漏料或者換錯管道。在三期項目中,他們對管道部分進行改造,管道通過設備調控,可自動換管。

因三期項目產能較一、二期大,冀中新材還對加料池進行擴大,將漏液洞改造為下沉式,并加大成形通路的落差。“下沉式漏液洞可以減少玻璃液對漏液洞的沖刷,設備安全性更高。”任建鋒說,玻璃液有一定的黏性,為了讓玻璃液順利流過通路達到拉絲工段上方,他們對通路進行了落差設計,越往下通路越低且越窄,可保障玻璃液流動順暢。

同時,冀中能源還在窯爐的碹頂新加自動檢測碹頂位移設備,窯爐安全運行性能更好。在窯爐內加設攝像檢測設備,可自動監測爐內溫度,溫度更穩定,玻璃液品質更好。

“我們還將增加玻纖深加工品種,走高端化、差異化發展路子。”任建鋒說,一、二期項目可利用自動化織機將原絲織成方格布。在三期項目中,他們增加了制氈機等新設備,將深加工產品范圍擴展到多軸向布、縫編氈等,進一步提升產品附加值。

綠色轉型節能減排標準行業最優

傳統產業轉型升級,實現高質量發展,不光是經濟的“含金量”要增加,“含綠量”也在不斷提升。

在生產調度指揮中心,電子屏幕中心顯示的廢氣排放在線數據與旁邊顯示的河北省平板玻璃工業大氣污染物超低排放標準和沙河市平板玻璃企業要求排放限值相比,僅占到五分之一至十分之一。

在冀中新材,低壓供氧的純氧燃燒技術讓玻璃液熔制更加高效節能,煙氣排放大幅降低,每年可節省電費100萬元;采用多項余熱回收技術,整體余熱利用率已經達到80%以上;建立全流程成本管控體系,實現了廢絲100%回用,每年增收數百萬元……以綠色、低碳、環保、節約為目標,該企業將節能減排標準提升至行業最優,實現了經濟效益與環境效益共贏。

河北冀中新材料有限公司內,物流織布班組女工對織布機進行引緯紗操作。(陳子娟攝)

技術改造中,綠色發展是企業轉型升級的重要標志。

在三期項目中,冀中新材重點在節能方面進行改造。屆時,余熱利用率可達90%,夏季可達到100%。對空調管道角度進行改進,出風阻力更小,設計更節能。新增自動控制系統,水泵、冷卻塔、電動閥門間增加聯動,參數更穩定,可降低系統整體能耗……在節能減排方面,冀中新材不斷自我加壓,致力于建設行業綠色園區。

“在玻纖制造業轉型升級的過程中,我們抓住先機,牢牢把握新一輪科技革命和產業變革的大勢,向高端化、智能化、綠色化方向優化升級。”冀中新材黨總支副書記、總經理李亞濤說,他們還將加快上下游產業空間集聚、要素優化配置,3到5年內建設成為集研發、生產、產業拓展于一體的玻纖新材料園區。