疫情防控期間,整個汽車行業陷入短暫的低谷期,而位于南海新區的專門為汽車提供玻璃配套的明池玻璃有限公司卻訂單不斷。

“作為福田汽車的一級供應商,我們一季度主要為福田汽車防疫負壓救護車配套汽車玻璃,2月7日就正式復產了,一季度產值達4000萬。”公司執行總裁劉在德說,前兩天他們還與上汽通用、北汽、寶沃汽車等知名車企簽訂了合作協議,訂單一直排到了2023年。

在行業整體低迷情況下,明池玻璃為何能取得如此成績?劉在德說,靠的是過硬的本領。據介紹,低成本、高質量,一直是明池玻璃發展之本,公司每年都會加大投入進行生產線的升級改造,不斷尋求數字化轉型。即便是在疫情防控期間,也沒有絲毫懈怠,仍在想方設法應對市場競爭,加速推進智能化改造。

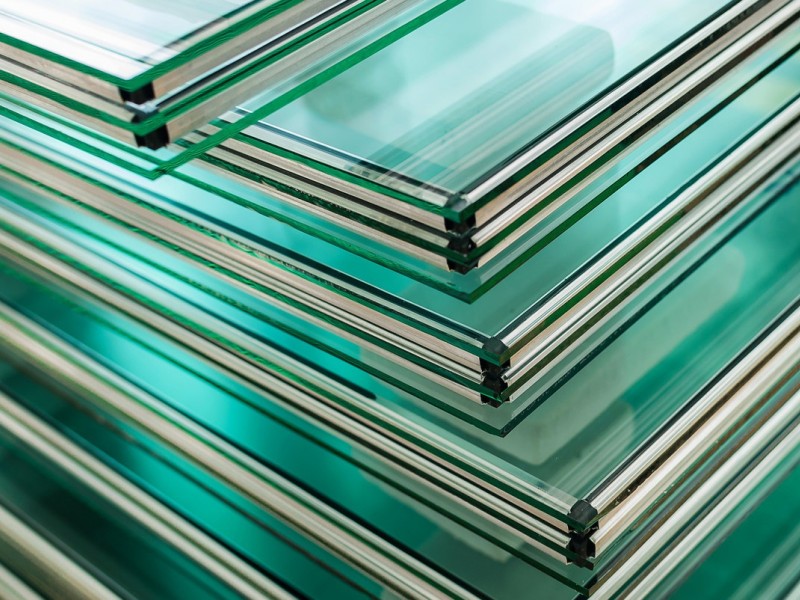

4月13日,走進明池玻璃的生產車間時,一條條全自動化汽車玻璃生產線開足馬力,全速生產,玻璃加工從前處理、熱彎、合片、包裝等各個環節全部由智能設備自動完成。由于有些車型生命周期長達5年多,期間需要不斷進行研發更新,目前正在趕制的還是三五年前簽下的訂單。“客戶與我們一簽就簽三五年,這是對我們產品質量的信任。”劉在德說。

早在2015年,明池玻璃開始進行自動化改造,投資2億元組建自動化汽車玻璃生產線,鋼化玻璃生產周期由80秒1片提升到8秒1片;2019年,再投2000萬元,上了3條自動化生產線;不久前,他們又在前擋風玻璃生產線改造上取得突破,投入使用后,效率將提高近3倍,生產成本下降15%。“由于前擋風玻璃一般都做成整體大曲面型,上下左右都有一定的弧度,而這種曲面玻璃無論從加工過程還是從裝嵌的配合來看,都是一種技術要求十分高的產品。”劉在德介紹道,目前正在進行的生產模式升級是將原本的自重成型變為壓制成型,將極大地提高生產效率和質量,誤差不到1毫米,大幅度提高產品質量。

在智能化改造的道路上,不斷升級的不僅有生產線,還有質量管控體系。明池玻璃研發設計出企業電子質量監控平臺,能夠快速反映、迅速解決生產中所出現的各類問題,同時警醒員工避免相同問題反復出現。“我們幾天前剛采購了一批自動化檢測設備,等正式投入生產線后,將進一步提高產品質量。”劉在德說。

不斷追逐智能制造,到底為企業帶來哪些實實在在的好處呢?在明池玻璃力學實驗室做的兩組實驗,給“汽車玻璃明池造”蓋上了個“免檢章”:一顆227克的鋼球從2.5米高處自由落下,相當于10公斤的沖擊力瞬間砸向玻璃,玻璃沒有絲毫裂隙,完好如初;在生產車間,從生產線上隨便拿出一塊汽車玻璃,一個體重180斤的工人站在上面,玻璃毫發無損。

過硬的產品質量,不僅使明池玻璃連續4年成為上海通用一級供應商,同時,還成為了一汽、福田、重汽、五征等多家汽車企業的主要供貨商。“今年我們還要投資5000萬元建設乘用車配套玻璃生產自動智能化連線,主要為一汽、通用、吉利等汽車制造企業配套。”劉在德說。